- Конструкция станка

- Пошаговая инструкция

- Альтернативный вариант

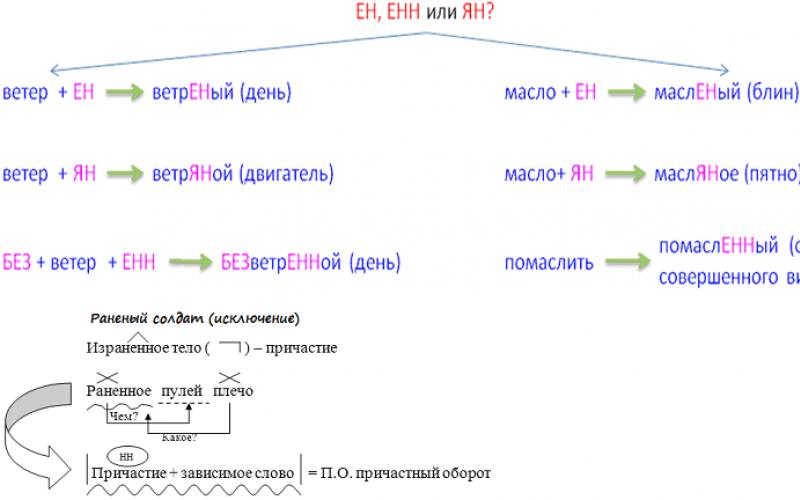

Фугование - один из методов чистовой обработки древесины. Доски, брусья приобретают гладкую, отшлифованную поверхность. Фуганок имеет более простую конструкцию, чем рейсмусный аналог. Установку несложно собрать самостоятельно из подручных приспособлений.

Конструкция станка

Фуговочный станок оборудован столом. Стол имеет технологическое отверстие, в него помещается ножевой вал, функционирующий от электрического привода. В процессе строгания пиломатериал подается на вал при помощи роликового механизма. Опорные элементы под заготовку можно наклонять под требуемым углом. Толщину доски регулирует столешница путем ее подачи вверх и вниз.

Ножевой вал может иметь одностороннюю и двустороннюю конструкцию . В первом случае проводится обработка одной плоскости доски. Двусторонний вал позволяет фуговать дерево с двух сторон одновременно. Существует оборудование с четырьмя ножами, обеспечивающими четырехстороннюю шлифовку. Эти образцы чаще всего устанавливаются на крупных деревообрабатывающих предприятиях. Чистота обработки зависит от диаметра ножевого вала. Чем он больше, тем выше качество шлифовки.

На самодельный фуговальный станок могут устанавливаться ножи двух типов:

- Однокромочные. Подлежат периодическому затачиванию.

- Двухкромочные, одноразовые. При истирании заменяются на новые.

Фуганки различаются в частоте вращения вала, длине столешницы, ширине строгания пиломатериала. Поверхность столешницы разделена на два поперечных сегмента, при этом передняя часть располагается ниже задней для регулирования толщины удаляемого слоя древесины. Оптимальная толщина среза - 0,5 см. При необходимости большего снятия нужно осуществить несколько циклов.

Для устойчивости, улучшения несущих характеристик станину фуганка изготавливают из чугуна, остов дополняют стальными накладками. Вал ножей фиксируют между двумя половинами столешницы. Для удобства стол снабжается направляющими линейками.

Как сделать фуганочный инструмент

Фуганок имеет простую конструкцию, его можно изготовить за несколько часов: процесс не требует особых навыков и знаний. Рубанок с электроприводом полезен в столярном деле, но по качеству обработки древесины он хуже фуговочного станка. Поэтому нужно усовершенствовать имеющийся образец для достижения лучшего результата.

В качестве основного элемента будущего оборудования хорошо подойдет электрорубанок со сдвижной защитой ножа, убирающейся при фуговании. Лучше, если рубанок будет укомплектован креплением ножами вверх.

В процессе сборки потребуются:

- доски,

- лист фанеры,

- крепежные элементы.

Пошаговая инструкция

Вначале необходимо сделать основу из досок. Она должна иметь форму ящика без дна и крышки. Длина каркаса будет соответствовать длине рабочей поверхности.

На следующем этапе лист фанеры необходимо уложить поверх ящика, сформировать технологическое отверстие, в нем будет установлена платформа рубанка.

Поверх фанеры укладываются еще два таких же листа, служащих задней и передней плитой. Лист, который будет принимать дерево при строгании, должен быть толще на 2 мм. Необходимо выдержать параллельное размещение фанерных листов. Это можно выверить щупом-щепкой. Перед фиксацией панели к каркасу обрабатывается кромка материала .

Ручной электрический строгальный элемент надевается на крепление, установленное ножами вверх на нижнем листе фанеры.

Для вырезания крепежных ушек потребуется дерево. Через эти элементы будут продеты регулировочные болты, устанавливающие на заданную высоту нож станка относительно его основы.

На фуговальный станок из электрорубанка нужно установить боковой упор из оставшейся фанеры . После этого можно приступать к обработке пиломатериалов.

Альтернативный вариант

Если работать с длинными заготовками не планируется, можно сделать компактное бытовое устройство. Эта циркулярка легко доукомплектовывается специальными подпорками, превращается в полноценный станок.

Сначала нужно сформировать короб из толстой фанеры, дерева или МДФ. Конструкция фиксируется древесным клеем или усиливается саморезами. Роль столешницы выполняет платформа электрорубанка.

Наиболее сложный элемент, которым снабжен фуговальный станок , - боковой упор . Он будет перемещаться на специальных пазах. Его фиксацию обеспечивают два винта и гайки-барашки. В коробе режущий инструмент удерживают боковые крепежи. Для удобства домашний электрофуганок можно усовершенствовать, сформировав в его конструкции выход для подведения промышленного пылесоса.

Профессиональный самодельный фуганок

На рисунке представлены чертежи с подробными пояснениями. Потребуется электрический двигатель на 1,5 кВт, подключаемый к валу при помощи приводного ремня. Ножевой вал можно сделать самостоятельно или заказать у токаря.

В ходе работ необходимо сварить станину из металлического профиля или уголка. Затем к остову приваривается опорная плита и основа для винта. Боковые планки крепятся с условием обеспечения свободного перемещения направляющих. Для этого нужно сформировать технологические зазоры.

Ходовой винт приваривается к станку после его установки на опору . Оборудование нужно обеспечить передней плитой, состоящей из верхней части и направляющей рейки. Они объединяются между собой боковыми элементами. Торцевые части поверхностей нужно делать параллельными, после этого они тщательно шлифуются.

Чтобы габариты боковин, установленных на самодельный фуганок, были одинаковыми, они обрабатываются, снабжаются отверстиями для шпилек. После приваривания боковин и направляющих элементов временные шпильки демонтируются.

На последнем этапе устанавливают вал ножей. Одновременно приподнимают переднюю столешницу до его уровня так, чтобы край панели размещался параллельно оси вала. Задняя часть столешницы должна быть зафиксирована в неподвижном положении. Центр тяжести у этого деревообрабатывающего агрегата размещен высоко. Для снижения вибрации фуганок рекомендуется укреплять дополнительно.

Приобретать промышленное оборудование для начинающих мастеров бывает сложно. Они интересуются, как сделать фуговальный станок своими руками. Вариантов конструктивного исполнения довольно много. Всё объясняется довольно просто, перед устройствами для обработки дерева ставят разные задачи. Решение по изготовлению также во многом зависит от предполагаемого использования.

Для плотницких дел, связанных со строительством, требуется оборудование, позволяющее перерабатывать длинномерные заготовки (лаги, стропила, прогоны и другие элементы). Столярам при изготовлении мебели и интерьерных деталей требуется инструмент, обеспечивающий высокое качество обработанной поверхности. Работать приходится с изделиями ограниченной длины. Ширина также чаще всего не превышает 100…120 мм.

Типы фуговального оборудования

Самодельное оборудование для длинного строгания древесины можно изготовить, используя разные исходные инструменты:

- Ножевые валы – их производят отдельные заводы в качестве продукции ширпотреба. На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

- Электрорубанки – готовый инструмент, оснащенный устройствами для настройки, отвода стружки, включения и выключения. Для монтажа на столе присутствует опорная рама, которую нетрудно приспособить для небольшого станка в домашней мастерской.

- Ручные фрезеры – электроинструмент, обеспечивающий высокое качество обработанной поверхности. Производительность фрезы ниже, чем может дать строгальный резец. Однако, при обработке древесины практически исключены задиры. Для твердых пород дерева использование этого типа устройств оказывается незаменимым.

Некоторые мастера создают небольшие фуговальные станки, которые имеют небольшие габаритные размеры и массу. Их можно перевозить на объект. Уже на месте оборудование устанавливается на козлики. Потом выполняется необходимый объем работ.

Промышленные установки достаточно тяжелы, в них применяют чугунное или дюралюминиевое литьё. При самодельном исполнении используют металлопрокат или дерево.

Основные идеи для самодельных конструкций

Оборудование, изготовленное своими руками, имеет ряд преимуществ перед промышленными образцами:

- Цена в несколько раз ниже, чем у покупных станков. Стоимость определяется только приобретаемыми материалами и комплектующими.

- Небольшая масса и возможность быстро собрать или разобрать, чтобы хранить в мастерской.

- Ремонтопригодность и возможность модернизации. Многие мастера добавляют определенные опции, которые им нужны при изготовлении определенных видов деталей.

- Параметры самодельных установок предусматривают личные потребности. Могут иметь длинный стол или специальные упоры, позволяющие выполнять одновременную обработку в нескольких плоскостях.

Есть и недостатки, их следует учитывать, выполняя работу:

- Ограниченная масса кроме плюсов имеет и минусы. Оборудование не обладает устойчивостью, приходится его крепить к массивным предметам или предусматривать дополнительный крепеж к полу.

- Мощность электропривода рассчитана на использование однофазной сети 220 В. Самодельный станок не использует тяжелые трехфазные двигатели.

- Используются материалы, в которых не заложен значительный запас прочности.

Назначение фуговального станка

Чтобы знать, что предстоит изготавливать, нужно определить круг задач, решаемых с помощью проектируемой и изготавливаемой установки.

- Более 95 % работы заключается в плоском строгании деревянных заготовок с одной стороны. Путем многократной обработки производится выравнивание одной плоскости. Потом, опираясь на боковую поверхность, выбирается древесина с заготовки на поверхности, расположенной под углом 90 ⁰.

- Для изготовления стыкующихся между собой деталей на фуговальном станке выбираются четверти, пазы и выступы.

- Обработка противоположных сторон происходит с определенной точностью. Чтобы иметь детали, имеющие высокую точность, применяются рейсмусовые станки. Их принцип действия во многом схож с фуговальными устройствами. Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Оборудование на базе строгальных валов

Чаще всего самодельные мастера используют ножевой вал. Его изготавливают из стали 40Х или ХВС. Прочность металла довольно высокая, твердость на уровне HRC 42…48, что позволяет выполнять обработку с помощью металлорежущего инструмента.

Общий вид ножевого вала:

Устройство ножевого вала: 1 – цилиндрический вал; 2 – подшипники опорные; 3 – нож; 4 – прижимная (клиновая) планка; 5 – прижимные (фиксирующие) болты; 6 – пружина.

На цилиндрическом валу 1 проточены специальные пазы, в них установлены клиновая планка 4 и нож 3 (используется инструментальная быстрорежущая сталь). Установленные во внутреннем пазу пружины 6 позволяют выдвинуть нож 3. Фиксация в заданном положении относительно центра вала выполняется фиксирующими болтами 5.

На станине вал 1 установлен на подшипниках 2 (обычно используются литые корпуса). Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Варианты установки ножей на валу: 1 – регулировочный винт; 2 – нож; 3 – упорная гайка; 4 – фиксирующий болт; 5 – клиновая (фиксирующая) планка.

Иногда применяются иные виды исполнения ножевого вала. У каждого производителя свои конструкции и предпочтения при изготовлении.

Внимание! Для закрепления ножа в определенном положении нужно выворачивать болт. Он действует в распор паза. Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться. Решение продиктованы безопасностью исполнения изделия.

Процесс строгания доски: 1 – направляющая планка; 2 – обрабатываемая доска; 3 – подающая поверхность; 4 – приемная поверхность; 5 – ножевой вал.

Процесс фугования происходит в определенной последовательности.

- Заготовка укладывается на подающую поверхность стола.

- Ее прижимают к направляющей планке.

- Ножевой вал снимает часть слоя древесины (обычно 0,3…0,7 мм).

- Обработанная деталь перемещается на приемную поверхность стола.

Между подающей и приемной поверхностями расстояние соответствует толщине срезанного слоя.

Клиноременная передача в фуговальном станке: 1 – ножевой вал; 2 – электродвигатель; 3 – корпус станка; 4 – натяжная пружина; 5 – отверстие для трубопровода от стружкоудалителя (пылесоса).

Привод вращения от электродвигателя к ножевому валу выполняют с помощью клиноременной передачи. Линейная скорость ремня V ременного редуктора определяется по формуле:

V = (π·D·n)/60, м/с, где D – диаметр ведущего шкива, м; n – частота вращения вала двигателя, об/мин; π = 3,14.

Тип ремня (профиль) выбирается в зависимости от скорости и передаваемой мощности. Для этого используется таблицы.

Определение профиля ремня в зависимости от величины передаваемой мощности и линейной скорости клинового ремня:

| Мощность привода, кВт | Скорость движения ремня, м/с | ||

| менее 5 | 5…10 | более 10 | |

| 0,5…1,0 | О, А | O | О |

| 1,0…2,5 | O, A, Б | O, А | О, A |

| 2,5…5,0 | А, Б | О, A, Б | О, А |

| 5,0…10,0 | Б, В | A, Б | F, Б |

| 10,0…20,0 и более | B | Б, В | Б, В |

В домашних условиях используют двигатели до 5 кВт. Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

Формирование шероховатости при строгании доски:

Если перемещать заготовку с высокой подачей при низкой частоте вращения ножевого вала, то на обработанной поверхности можно наблюдать волнообразную шероховатость.

Перед изготовителем стоят следующие задачи:

- Необходим жесткий каркас станка, изготовленного из уголка или профильной трубы.

- Нужна неподвижная опора для подающей поверхности.

- Для приемной поверхности требуется монтировать регулируемую опору. При настройке ее перемещают относительно подающей поверхности.

- Для изготовления используется листовая сталь толщиной более 6 мм.

- Вал устанавливается на подшипниках, размещенных в специальных корпусах. Фиксируется на каркасе.

- Электродвигатель подвешивается на нижней опоре, дополнительно оснащается натяжной пружиной.

Изготовление фуговального станка с ножевым валом

Для изготовления станка были изготовлены основные детали. Для них использован катаный равнобокий уголок 40·40 мм. Можно использовать профильную трубу 40·20 со стенкой 2 мм, тогда детали будут собираться методом сварки (необходим кондуктор или стапель).

Приобретены комплектующие:

- Шпильки М12, длиной 120 мм – 16 шт.

- Гайки М12 (32 шт.) и шайбы – 16 шт.

- Дополнительные болты М10, пружинные шайбы Ø10 и гайки М10 – 52 комплекта.

- Электродвигатель мощность 3,5 кВт (2880 об/мин).

- Ножевой вал длиной 200 мм с набором ножей и вспомогательного крепежа.

- Уголок 40·40 мм (6,8 м).

- Полоса 4·40 мм (1,1 м).

- Блок шкивов для двигателя и шкив для вала.

- Клиновой ремень.

- Провода и пусковая арматура.

После подготовки деталей их окрашивают грунтовкой. Можно приступать к сборке.

Сборка станка

Все детали будущего станка выкладываются на верстаке. Предстоит их собрать и на финише получить работоспособную конструкцию.

Из уголков собраны верхняя и нижняя рамки. Здесь использованы уголки:

- Длиной 450 мм (4 шт.), в них просверлены отверстия Ø 10,5 мм (4 отв.).

- Длиной 550 мм (5 шт.), в них также просверлены отверстия Ø 10,5 мм (4 отв. в 4-х уголках и 2 отв. в одном).

- Длиной 220 мм (2 шт.), в них просверлены 4 отв. (Ø 10,5 мм), их ни по 2 для установки ножевого вала.

На верхнюю рамку монтируются уголки для монтажа рабочего валика. Кроме отверстий для сборки каркаса станка на уголках просверлены отверстия Ø12,5 мм для монтажа столов (подающего и приемного).

Перед сверлением накладывались пластины столов, и выполнялась разметка.

На шпильки накручиваются гайки и устанавливаются шайбы.

Ножевой валик, рядом расположились ножи и клиновые планки. Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Пластины стола. Их три. Две используются для фуговальной части, оставшийся длинный элемент используется для циркулярного стола.

Для строгальной части применяются две одинаковые пластины толщиной 10 мм. Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Пространственная сборка. Выполняется монтаж вертикальных элементов. Каждый узел крепится двумя болтами.

В результате получается жесткая пространственная конструкция. Ее в будущем будут размещать на дополнительном столике, чтобы удобно было работать с пиломатериалом.

На заранее подготовленные опоры монтируется валик.

Крепление выполняется болтами через опоры корпуса подшипников.

В пластины столов вворачиваются шпильки. В них нарезана резьба М12 (длина 9,5 мм).

Технология установки столов довольно простая. Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Все пластины устанавливаются на станок. Он обретает рабочий вид.

Настал черед размещению ножей. Сначала ставят клиновые планки. Их вводят в пазы с торца.

Остается установить ножи. В дальнейшем их придется выставлять по высоте, чтобы выборка древесины выполнялась в один размер.

Выставленные по высоте ножи фиксируются болтами. Ими распирают паз, подобная установка предотвращает вылет инструмента из паза.

Ставят полосы в нижней части каркаса. На них монтируется электродвигатель.

Остается натянуть ремень. Имеющийся в наличии блок шкивов позволяет выполнять нужное натяжение клинового ремня.

Основная сборка завершена. Остается присоединить провода, произвести монтаж пусковой арматуры. Остается выполнить ходовые испытания и настроить положение столов и ножей.

Изготовление фуговального станка на базе электрорубанка

Общий вид электрорубанка: 1 – передняя площадка; 2 – задняя площадка; 3 – ножевой валик; 4 – ременная передача.

Современные электрические рубанки уже имеют необходимый набор элементов. Поэтому их довольно часто используют для изготовления фуговального станка.

- Ножевой вал обычно изготавливается с двумя пазами, там разместятся два ножа. Для установки и регулировки прилагаются специальные пластины и гаечные колючи. Нужно только, пользуясь инструкцией, выставить их относительно задней подошвы.

- Глубина выборки определяется положением передней подошвы. Ее можно перемещать в вертикальной плоскости. В зависимости от вида древесины и задач строгания выставляют разную глубину обработки. Большинство мастеров задает это значение, равным 0,3…0,5 мм.

- Ширина небольшая. Есть модели, в которых она составляет 82 мм. Но удобнее использовать рубанок с шириной обработки 110 мм. Тогда можно строгать половые доски или иные заготовки.

- Имеется боковое отверстие. К нему можно присоединить шланг от пылесоса. Тогда на рабочем столе не будет стружек, которые приходится постоянно удалять.

- Для заточки ножей к комплекту прилагаются специальные рамки. С их помощью мастер может самостоятельно вернуть остроту ножам.

- Конструкция ножей предусматривает возможность их двустороннего использования. При затуплении точить сразу не нужно. Его просто переворачивают обратной стороной и продолжают работу.

- Для удобства перпендикулярного строгания поверхностей имеются вспомогательные пластины.

- Для выборки четвертей изделие комплектуется специальными упорами.

Комплект для стационарного размещения рубанка:

Удобство современных моделей в том, что они комплектуются стойкой для установки на рабочем столе. Опору можно жестко зафиксировать на неподвижной опоре. Вертикальные элементы используются для фиксации электрорубанка в заданном положении.

Некоторые мастера предпочитают изготавливать собственную опору для стационарного использования. Они изготавливают не только фуговальное оборудование. Для получения деталей заданной толщины создается рейсмусовый станок. Доработка минимальная, а качество на уровень выше.

Пошаговое изготовление строгального станка и рейсмуса на его основе

В качестве исходного образца используется электрорубанок «Интерскол-110». Рабочая ширина обрабатываемой заготовки составит 110 мм.

Для строгания досок и брусков нужно установить рубанок подошвами вверх.

Для изготовления корпуса используется фанера толщиной 15 мм. На циркулярном оборудовании производится выпиливание заготовок: боковины и опорная поверхность.

По бокам у рубанка имеются кожухи защиты. Чтобы устанавливать инструмент, их необходимо временно снять. В боковинах будут выпиливаться пазы для установки электрорубанка.

Прикладывая инструмент, определяют его положение относительно боковин. Это наиболее ответственный момент. Насколько качественно будет произведена разметка, зависит качество будущих деревянных деталей.

Когда определена база, размечается положение кожуха. Его контур обводят для дальнейшего выпиливания.

С помощью электролобзика выполняется выпиливание отверстия. Приходится засверливать отверстия, в них устанавливается пилка. Для работы используют пилки для фанеры с мелким зубом.

Кожух применяется по месту. Если возникает необходимость, то отверстие дорабатывается.

По аналогии выполнена разметка для второй боковины. Выполняется выпиливание фигурного отверстия для другого кожуха и патрубка для присоединения пылесоса.

Примеряется второй кожух.

Две боковины позволяют зафиксировать рубанок в определенном положении. Остается установить опорную площадку, которая обеспечит жесткость всей конструкции.

После сборки получена опора для строгания деталей. На ней можно фуговать заготовки при производстве мебели.

Производственная проверка работоспособности. Доски фугуются перемещением доски по поверхностям передней и задней площадок. Однако, данная конструкция позволяет доработать оборудование и превратить его в рейсмус. Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Небольшая приставка, ее перемещение происходит по пазам. Задавая положение приставки, можно выставлять нужный размер строгания на рейсмусе.

Рейсмус готов. Из электрорубанка получен станок, стоимость которого на порядок выше.

Использование ручного фрезера в качестве основы для фуганка

Ручные фрезеры довольно широко используются в мебельном производстве и строительстве. С их помощью выполняют ряд операций:

- высверливают простые и фигурные пазы или сквозные отверстия;

- формируют пазы и выступы на заготовках мебели;

- производят декоративную резьбу по заданным параметрам глубины и траектории;

- изготавливают присадочные отверстия и пазы под фурнитуру.

Оборудование ручного фрезера:

Чтобы производить фугование с помощью этого инструмента, нужно изготовить вспомогательное приспособление, которое даст возможность перемещаться в заданной плоскости. Ниже будет располагаться заготовка.

При последовательном прохождении пальцевой фрезой по поверхности на заданном расстоянии удаляется определенный слой древесины. Возможны варианты размещения: вертикальный и горизонтальный.

Видео: как сделать фуговальный станок из ручного фрезера?

Пошаговое изготовление торцевого фуговального станка

Для обработки коротких и длинномерных досок нужен станок, способный обрабатывать торец. Решено использовать ручной фрезер.

При строгании фреза будет располагаться между подающей и принимающей поверхностями. Режущая кромка фрезы находится на уровне второй плоскости.

Решено использовать ручной фрезер «Макита», мощность 2 кВт.

Для изготовления станка используется стол, имеющий длину 150 см, а ширину 75 см.

Для направляющих применяется алюминиевая труба, имеющая сечение 45·95 мм. В ней выбран паз, в котором помещается фреза.

Решено использовать пальцевую фрезу Ø 12 мм и длиной рабочей части 70 мм.

Чтобы приспособить фрезер для работы, снимаются пластиковые накладки и механизмы регулирования глубины обработки.

Вынимается опорная площадка. Нужно закрепить фрезе к площадке. Дополнительные кольца закроют пазы, чтобы стружка не попадала внутрь инструмента.

Длинным винтом сжимаются возвратные пружины фрезера. Рабочая площадка выставляется в позиции максимальной глубины обработки.

Опорная площадка выставляется по месту и фиксируется к инструменту.

Площадка возвращается на место. Она находится заподлицо с поверхностью стола.

Нужно выровнять площадку в продольной и поперечной плоскостях. Используется линейка.

Фреза выставляется по месту и фиксируется.

Защитные кольца ставятся в пазы. Теперь стружка не попадет внутрь фрезера.

Чтобы удобнее было использовать фрезу, на приемную поверхность наклеиваются пластиковые накладки.

Используются накладки толщиной 0,5 и 1,5 мм. Выбор зависит от породы дерева. Для твердых пород используют меньший перепад высот.

Перед началом работы нужно приклеить накладки. Используется полиуретановый клей, который наносится с помощью распылителя. В это время с поверхности трубы смываются имеющиеся загрязнения. Потом нужно тщательно протереть плоскость.

Накладка приклеивается на свое место. Ее нужно прижать максимально плотно.

Выставляется труба по месту. Один конец фиксируется сразу жестко.

Второй конец фиксируется позже. Сначала нужно выставить трубу относительно фрезы.

Внимательно смотрят на фрезу и приемную плоскость. Их нужно выставить на одном уровне.

С помощью линейки стараются совместить плоскость и цилиндрическую поверхность.

Вот так нужно подгонять режущую кромку и плоскость с накладкой. Выставив по линейке, фиксируют второй конец. Такую работу лучше выполнять вдвоем.

Для удаления стружки используется пылесос. Патрубок вставляется внутрь трубы.

Конец трубы пылесоса подводится к фрезе. Так будет осуществляться качественное удаления отходов фрезерования. Второй конец трубы закрывается. Проще всего использовать ветошь, ее вставляют внутрь.

Если нужно строгать длинные доски, которые заметно больше стола, нужно придумать способ фиксации свисающих концов.

Решено проверить качество предварительной работы. Между торцом доски и правилом видны зазоры. Их величина местами достигает до 1,5 мм.

Показана длина реальной доски, которую нужно обработать.

Чтобы заготовка в процессе работы не покидала станок, используют вспомогательные опорные козлики. У них сверху установлены ролики. По ним будет перемещаться доска.

Станок готов к работе, начинается фугование. Включаются пылесос и фрезер.

Доска постепенно входит в контакт с фрезой.

В процессе работы стружка снимается тонким слоем и забирается в трубу пылесоса.

С помощью правила проверяется качество обработки. Взгляд со стороны помогает оценить наличие зазоров.

Видимых просветов нет. Следовательно, достигнут необходимый результат.

Угольником проверяется перпендикулярность поверхностей. Если сборка всех элементов станка проведена верно, то угол составит 90 ⁰.

Используя разные исходные изделия, создаются фуговальные станки разного назначения. В зависимости от типа заготовок и вида деталей выбирается определенный вид. Каждый мастер может подобрать для себя нужный вариант.

Cодержание:

Чтобы любая работа спорилась, необходимо иметь хорошее оборудование и инструменты. Это же утверждение подходит и для любителей (или профессионалов) «повозиться» с деревом. Мастера по изготовления мебели или других деревянных изделий всегда стараются обзавестись различными инструментами и приспособлениями, которые смогут помочь им в работе.

Например, фуговальный станок. Это устройство существенно повышает производительность и качество работ по дереву. Но вот приобрести его получается не у всех любителей, ведь его цена довольно высокая. А как выйти из такой сложной ситуации? Решение есть, и оно довольно простое – это сделать настольный фуганок своими руками. А о самом процессе изготовления и будет рассказано в статье.

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Основные понятия

В подобном оборудовании будут присутствовать многочисленные вращающиеся детали. Отсюда можно сделать вывод, что выполнить такой станок своими руками будет не так уж просто. Поэтому приступая к его изготовлению нужно рассчитать свои силы. Если у вас уже имеется некоторый подобный опыт, то вы справитесь с задачей.

Стоит сразу отметить, что сделать фуговальный станок полностью из деталей собственного изготовления у вас не получится. Конечно, возможно в ваших «закромах» имеется большой ассортимент различных устройств, но такое бывает редко. В первую очередь это касается вала с ножами и подшипников. Их, скорее всего, придется докупать или даже заказывать. Но если все что нужно имеется в наличии, то можно смело приступать к проектированию.

Некоторые детали для фуговального станка: ножевой вал, подшипники ножи, придется покупать или заказывать

В первую очередь стоит понять, какую именно «комплектацию» вы желаете получить. Тут может быть несколько вариантов:

- просто фуговальный станок. Он будет выполнять только одну функцию;

- комплект из фуганка и циркулярной пилы. В этом случае функциональность станка увеличивается в два раза;

- оборудование способное выполнять роль и фуганка, и циркулярной пилы, и шлифовального устройства, и точильного и сверлильного станка. Такое приспособление будет очень полезным для вашей мастерской, но вот выполнить его своими руками будет сложно.

Самый оптимальный и простой в исполнении вариант – это изготовить фуганок и циркулярную пилу на одной станине. Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Рассмотрим основные составляющие нашего будущего настольного фуговального станка. В него будут входить:

- Станина. Эта конструкция будет удерживать весь станок и установленное на нем оборудование. Для ее изготовления лучше всего использовать прочные швеллеры, с толщиной стенок в пределах 8-10 миллиметров. Станину можно выполнить как разборную, так и капитальную. В первом случае все ее составляющие будут соединяться при помощи болтов и гаек. Если переносной станок вам не нужен, то швеллеры можно закрепить между собой при помощи сварки. Такой вариант будет более надежным. Можно обойтись и без станины, если ее роль будет играть рабочий стол;

- Рабочий инструмент. Это одна из самых главных составляющих станка. Ножи фуганка и сама пила – именно с их помощью вы и будете распиливать, и обрабатывать доски. Ножи прочно крепятся на валу. Они должны быть выполнены из надежной и крепкой стали. Пилу для циркулярки с победитовыми напайками. Такой инструмент прослужит вам гораздо дольше;

- Ротор – именно к нему будут крепиться все инструменты. Без этой детали невозможно выполнить ни один станок, рейсмус или циркулярную пилу. Найти подходящий ротор бывает довольно сложно, поэтому его лучше заказать у профессионального токаря, предварительно снабдив его чертежами;

- Рабочий стол. Для нормально функционирующего станка вам понадобиться три поверхности. Одна будет служить рабочим столом для циркулярной пилы, а две других для фуговального станка. Толщина материала для рабочей поверхности должна быть не менее пяти миллиметров. Для этих целей подойдет многослойная фанера или металлические листы. При этом желательно сделать небольшую разницу по высоте для поверхностей, предназначенных для фугования. Та сторона, по которой будет подаваться заготовка должна быть на пару миллиметров ниже то, на которую перейдет уже обработанная сторона. Такой перепад облегчить работу и существенно снизит вибрацию.

Электропривод фуговального станка

Ну и конечно не забудьте про привод. Все механизмы должны вращаться. Это значит, что привод будет являться «сердцем» станка. Приведем некоторые рекомендации по этому элементу конструкции:

— в первую очередь приготовьте электродвигатель.

Электродвигатель для фуговального станка

Лучше всего для этих целей использовать трехфазный агрегат. Конечно, в этом случае вам возможно придется переделывать электрическую сеть в своей мастерской, то это того стоит. Трехфазные электродвигатели, работающие при напряжении в 380 В, способны развивать большую мощность. К тому же и крутящийся момент у таких устройств подходящий для наших целей. Минимальное значение по мощности должно быть 3 кВт, ну а максимальное по вашему усмотрению;

- для передачи вращательного момента от электродвигателя к рабочему валу должно осуществляться при помощи ремней. Лучше всего для этих целей подойдет двухручьевая клинообразная форма. Такие ремни более надежные;

- сам электродвигатель можно монтировать консольно, непосредственно внутри рамы станка. Такой способ поможет решить проблему, связанную с натяжением ремня. Если вы хотите укрепить двигатель более крепко, то нужно добавить в конструкцию салазки, с помощью которых будет проводиться регулировка;

- чтобы увеличить частоту вращения вала, стоит использовать два шкива. Один, большего диаметра, устанавливают на электродвигатель. Шкив с меньшим сечением монтируют на вал.

Очень внимательно отнеситесь к обеспечению питанию станка. Трехфазный ток подается по четырехжильному кабелю. При этом должно быть организовано надежное заземление. Эти требования помогут избежать несчастных случаев при работе на станке.

Чертеж. Основные этапы создания фуговального станка

Настольный фуговальный станок — чертеж

Настольный фуговальный станок — чертеж (часть2)

Фуговальный станок, самый простой его вариант без дополнительных функций, можно довольно легко изготовить своими руками. Общий ход работ в этом случае будет выглядеть следующим образом:

- вначале приготовьте все необходимые детали, инструменты и материалы;

- создаем чертеж будущего станка. Без этого «документа» нельзя начинать работу. С помощью чертежа вы сможете просчитать все нюансы и подготовиться к ним. Кроме того, наличие такого плана значительно облегчит и упростить задачу;

- далее, переносим все размеры будущих деталей на заготовку и изготавливаем их;

- очень важная деталь – это место для установки подшипников ротора. Его делают из нескольких заготовок.

При скреплении используется клей и прижим. Выемка должна идеально подходить по размерам подшипника;

- далее, проводим установку электродвигателя. Для этого, как уже отмечалось выше, можно использовать консольное крепление, или установить агрегат на салазки;

- следующим этапом будет сборка ротора с подшипником и установка их на свое место. Одновременно проводится подсоединение к электродвигателю при помощи ременной передачи. Проверьте, чтобы ротор свободно вращался в подшипнике;

- далее, проводится сборка и установка рабочей поверхности. Она будет состоять из двух частей – подающей и принимающей. При этом вторая должна быть на пару миллиметров выше первой. Рабочую поверхность можно выполнить из многослойной фанеры, а для большей прочности и увеличения срока службы оббить листовым железом.

После создания системы включение и выключения электродвигателя станок готов к использованию. Но чтобы ваш новый инструмент приносил только пользу и радость работы, стоит его правильно и безопасно эксплуатировать.

Роторный станок, как и любой механизм, нуждается в правильной эксплуатации. Если не соблюдать определенные правила, то устройство может быстро выйти из строя. А в худшем случае вы сами получите травму. Поэтому при использовании следует соблюдать рекомендации от специалистов:

- чтобы станок работал надежно необходимо периодически проводить профилактические работы. В такой комплекс включают следующие мероприятия – проверка надежности расположении ножей на валу, шприцевание подшипников, проверка электродвигателя, осмотр ременной передачи на предмет достаточности ее натяжение, проверка всех контактов и так далее;

- вращающиеся детали всегда опасны. А если они еще оснащены острыми лезвиями, то риск получения трав очень велик. Чтобы повысить безопасность эксплуатации вал с ножами лучше закрывать кожухом. Он будет раскрываться при происхождении деревянной заготовки, и снова закрываться при простое;

- при работе на станке соблюдайте все меры безопасности. Особенно это касается качества освещения рабочего места. Над станком повесьте мощную лампу, да и само помещение вашей мастерской должно быть светлым. Также обратите внимание на качество пола. Если он слишком скользкий, то лучше установить деревянный помост или резиновый коврик;

- не стоит прибегать к чрезмерным усилиям во время строгания или резки материала. Лишняя сила не ускорит работу, а только испортить заготовку или приведет к поломкам самого станка;

- не стесняйтесь приглашать помощника при обработке длинных заготовок. Так работа будет выполнена быстрее, качественней и безопасней для вашего здоровья.

Конечно, стоит следить за чистотой рабочего стола. После окончания работы, при выключенном и обесточенном станке, проведите очистку устройства от стружки. То же самое нужно периодически нужно делать для выполнения больших объемов. Выключите станок и удалите все накопившиеся стружки из всех механизмов и поверхностей. Чистота облегчит вашу работу и поможет сохранить работоспособность установки на более длительный срок.

В видео будет подробно рассмотрен один из вариантов самодельного фуговального станка.

Видео: самодельный фуговальный станок

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы - это станки для обработки древесины , которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Что нужно для того, чтобы изготовить самодельный фуганок своими руками? Сначала нужно определиться разновидностями этого инструмента.

Фуганок бывает трех типов.

- Первый – ручной, напоминает удлиненный рубанок.

- Второй – электрорубанок, выглядит как циркулярная пила с горизонтальным ножом.

- И третий – фуговальный станок.

Основные его части – статина и фуговальный вал.

Как сделать фуганок своими руками?

Предлагаемый вариант фуганка позволит с легкостью обрабатывать заготовки длиной более 60 см.Основой этого деревообрабатывающего станка является ручной электрический рубанок российского производства – Интерскол.

Электроинструмент был несколько модифицирован. К примеру, были убраны родные подошвы. И дополнительно прорезаны отверстия в пластиковом корпусе для более легкого выхода стружки из рубанка.

Для создания фуганка потребуется стол, к которому будет снизу крепиться электрический рубанок.Основа столешницы станка изготовлена из двух спаянных друг с другом уголков. Общая длина рабочей поверхности составляет 130 см.

На фото видны отверстия, при помощи которых впоследствии будет прикреплен рубанок.

1) Для точной и качественной обработки древесины, необходим упор. Он должен быть перпендикулярно приварен к рабочей поверхности. Такой же упор приваривается и с другой стороны.

2) Затем к приваренным упорам можно прикручивать направляющую. В качестве направляющей можно использовать ровные доски. В нашем случае это кусок ДСП.

Очень важным моментом является то, что подающая и принимающая части стола находятся на разных уровнях. А точнее – вся подающая часть ниже на 1 мм. Эта разница позволяет срезать с заготовки слой, толщиной 1 мм. Подающая и принимающая части между собой соединены двумя деталями по бокам. Соединительные детали в нашем случае – это разрезанный швеллер.

Стол собирается воедино при помощи сварки электродами. Электроды использовались 2.5 мм, чтобы не прожечь металл насквозь. Сварка производилась точечная, прихватами.

Станок стоит на 3-х ножках. С одной стороны две тонких ножки из металлических труб, а с другой стороны ножка потолще. Для ответа на вопрос, почему именно 3 ножки необходимо вспомнить геометрию. Ведь через любые три точки можно провести плоскость. Станок с тремя ножками будет устойчиво стоять даже на неровном полу, в то время как четвероногий станок в этом случае будет шататься.

А для того, чтобы весь станок не развалился, по двум диагоналям были приварены две металлические трубы. Так была увеличена прочность конструкции.

После того как стол собран и готов, можно заняться прикреплением электроинструмента. В качестве соединительных элементов используются стандартные монтажные шурупы. Ими была прикреплена родная подошва.Рубанок крепится снизу. Для более плотного прилегания можно использовать компенсирующую прокладку. На фото отчетливо видно, что прокладка добавляет толщины.

Прислонив рубанок к нижней части и совместив болты с дырками, можно заворачивать монтажные болты. Их следует надежно завернуть. Чтобы рубанок впоследствии не отвалился.Теперь можно включать собранный самодельный фуганок и смело работать на нем.

Видео: самодельный фуганок.

Видео: вторая часть.

Видео: третья часть.