О космическом симуляторе Orbiter и, как минимум, двести человек, которые заинтересовались и скачали аддоны к нему, привели меня к идее продолжить цикл постов образовательной и игровой направленности. Также, я хочу облегчить переход от первого поста, в котором всё делает автоматика, не требуя ваших действий, к самостоятельным экспериментам, чтобы не получился анекдот о рисовании совы . Этот пост имеет следующие цели:

- Рассказать о семействе разгонных блоков «Бриз»

- Дать представление об основных параметрах орбитального движения: апоцентре, перицентре, наклонении орбиты

- Дать представление об основах орбитальной механики и запусках на геостационарную орбиту (ГСО)

- Предоставить простое руководство по освоению ручного выхода на ГСО в симуляторе

Введение

Об этом мало задумываются, но семейство разгонных блоков «Бриз» - «Бриз-М», «Бриз-КМ» - это пример аппарата, разработанного уже после распада СССР. Причин такой разработки было несколько:- На основе МБР УР-100 разрабатывалась конверсионная ракета-носитель «Рокот», для которой был бы полезен разгонный блок (РБ).

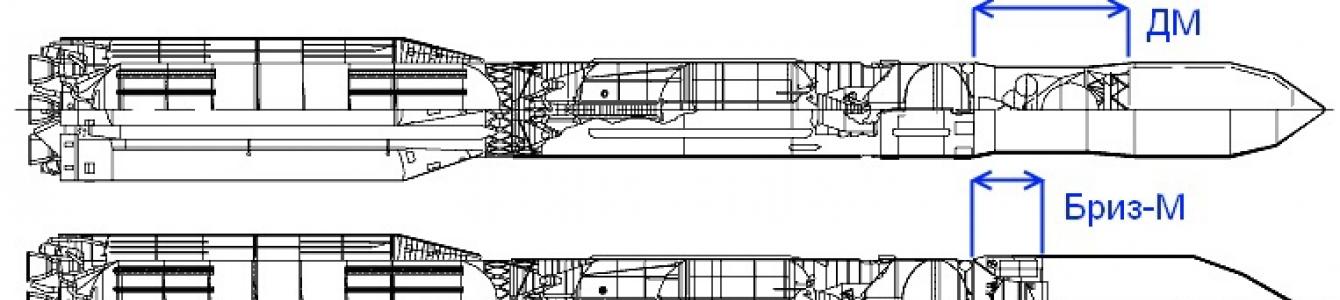

- На «Протоне» для выведения на ГСО использовался РБ «ДМ», который использовал «неродную» для «Протона» пару «кислород-керосин», имел время автономного полёта всего 7 часов, да и грузоподъёмность его можно было бы увеличить.

Конструкция

Блоки семейства «Бриз» отличаются очень плотной компоновкой:

Более подробный чертёж

Обратите внимание на технические решения:

- Двигатель находится внутри «стакана» в баке

- Внутри баков также находятся баллоны с гелием для наддува

- Баки горючего и окислителя имеют общую стенку (благодаря использованию пары НДМГ/АТ это не представляет технической сложности), нет увеличения длины блока из-за межбакового отсека

- Баки являются несущими - нет силовых ферм, которые бы требовали дополнительного веса и увеличивали длину

- Сбрасываемые баки фактически являются половиной ступени, что, с одной стороны, требует лишнего веса на стенки, с другой - позволяет увеличивать запас характеристической скорости за счет сброса пустых баков.

В качестве двигателей РБ используется комбинация из двигателей трех типов: маршевого С5.98 (14Д30) тягой 2 тонны, четырех двигателей коррекции (фактически это двигатели осаждения, ullage motors), которые включаются перед пуском маршевого двигателя для осаждения топлива на дно баков, и двенадцати двигателей ориентации тягой 1,3 кг. Маршевый двигатель имеет весьма высокие параметры (давление в камере сгорания ~100 атм, удельный импульс 328,6 с) несмотря на открытую схему. Его «отцы» стояли на марсианских станциях «Фобос» а «деды» - на посадочных лунных станциях типа «Луна-16». Маршевый двигатель может гарантированно включаться до восьми раз, а срок активного существования блока не меньше суток.

Масса полностью заправленного блока составляет до 22,5 тонн, полезная нагрузка достигает 6 тонн. Но суммарная масса блока после отделения от третьей ступени ракеты-носителя чуть меньше 26 тонн. При выводе на геопереходную орбиту РБ недозаправляется, а полностью заполненный бак для прямого вывода на ГСО выводил максимум 3,7 тонны полезной нагрузки. Тяговооруженность блока получается равной ~0.76. Это недостаток РБ «Бриз», но небольшой. Дело в том, что после отделения РБ+ ПН находятся на незамкнутой орбите, что требует импульса на довыведение, а небольшая тяга двигателя приводит к гравитационным потерям. Гравитационные потери составляют примерно 1-2%, что весьма немного. Также, длительные периоды работы двигателя повышают требования к надёжности. С другой стороны, у маршевого двигателя гарантированный срок работы до 3200 секунд (почти час!).

Немного о надежности

Семейство РБ «Бриз» эксплуатируется весьма активно:- 4 полёта «Бриз-М» на «Протоне-К»

- 72 полёта «Бриз-М» на «Протоне-М»

- 16 полётов «Бриз-КМ» на «Рокоте»

- 28 февраля 2006, ArabSat 4A - преждевременный останов двигателя из-за посторонней частицы, попавшей в сопло гидротурбины ( , ), единичный производственный дефект.

- 15 марта 2008, AMC-14 - преждевременный останов двигателя, разрушение высокотемпературного газопровода (), потребовалась его доработка.

- 18 августа 2011, Экспресс-АМ4. Необоснованно «заужен» временной интервал подворота гиростабилизированной платформы, неправильная ориентация (), ошибка программистов.

- 6 августа 2012, Telkom 3, Экспресс-МД2. Останов двигателя из-за засорения магистрали наддува (), производственный дефект.

- 9 декабря 2012, Ямал-402. Останов двигателя из-за выхода из строя ТНА, сочетание неблагоприятных факторов температурного режима ()

- 8 октября 2005, «Бриз-КМ», Cryosat, неразделение второй ступени и РБ, нештатная работа ПО (), ошибка программистов.

- 1 февраля 2011, «Бриз-КМ», Гео-ИК2, нештатный импульс двигателя, предположительно из-за отказа системы управления, из-за отсутствия телеметрии точную причину установить невозможно.

Полетаем

Пора перейти к практике - отправиться вручную на геостационарную орбиту в Orbiter"е. Для этого нам потребуются:Релиз Орбитера, если вы его ещё не скачали после прочтения первого поста, вот ссылка .

Аддон «Proton LV» скачать отсюда

Немного теории

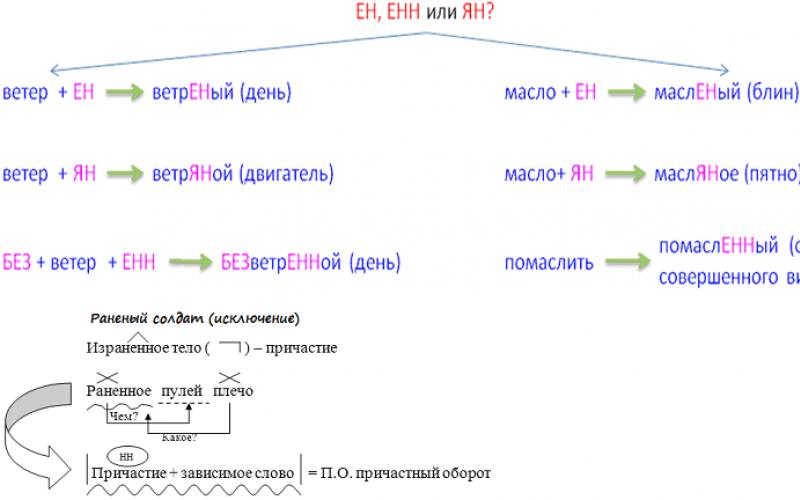

Из всех параметров орбиты здесь нас будут интересовать три параметра: высота перицентра (для Земли - перигей), высота апоцентра (для Земли - апогей) и наклонение:

- Высота апоцентра - это высота самой высокой точки орбиты, обозначается как На.

- Высота перицентра - это высота самой низкой точки орбиты, обозначается как Нп.

- Наклонение орбиты - это угол между плоскостью орбиты и плоскостью, проходящей через экватор Земли (в нашем случае орбит вокруг Земли), обозначается как i .

План полёта

В сценарии с «Бризом-М» надо вывести «Sirius-4», шведский спутник связи, запущенный в 2007 году. За прошедшие годы его уже успели переименовать, теперь это «Астра-4А» . План его выведения был такой:

Понятное дело, что мы, выходя на орбиту вручную, лишаемся точности автоматов, исполняющих расчеты баллистиков, поэтому наши параметры полёта будут с довольно большими ошибками, но это не страшно.

Этап 1. Выход на опорную орбиту

Этап 1 занимает время от запуска программы до выхода на круговую орбиту высотой примерно 170 км и наклонением 51 градус (тяжкое наследие широты Байконура, при пуске с экватора было бы сразу 0 градусов).Сценарий Proton LV / Proton M / Proton M - Breeze M (Sirius 4)

От загрузки симулятора до отделения РБ от третьей ступени можно любоваться видами - всё делает автоматика. Разве что необходимо переключить фокус камеры на ракету с вида с земли (нажимать F2 до значений слева-сверху absolute direction или global frame ).

В процессе выведения рекомендую переключиться на вид «изнутри» по F1 , подготовиться к тому, что нас ждет:

Кстати, в Orbiter можно включить паузу по Ctrl-P , это может вам пригодиться.

Немного пояснений о значениях важных для нас показателей:

После отделения третьей ступени мы оказываемся на незамкнутой орбите с угрозой упасть в район Тихого океана, если мы будем действовать медленно или неверно. Для того, чтобы избежать такой печальной участи, нам следует выйти на опорную орбиту, для чего нам следует:

- Остановить вращение блока нажатием кнопки Num 5 . Т.н. режим KillRot (остановка вращения). После фиксации положения режим автоматически выключается.

- Переключить вид назад на вид вперед кнопкой C .

- Переключить индикатор лобового стекла в орбитальный режим (Orbit Earth сверху) нажатием кнопки H .

- Клавишами Num 2 (поворот вверх), Num 8 (поворот вниз), Num 1 (поворот влево), Num 3 (поворот вправо), Num 4 (крен влево), Num 6 (крен вправо) и Num 5 (остановка вращения) повернуть блок по направлению движения с углом тангажа примерно 22 градуса и зафиксировать положение.

- Начать процедуру запуска двигателя (сначала Num + , потом, не отпуская, Ctrl ).

После включения двигателя:

- Создать вращение, которое зафиксирует угол тангажа (пара нажатий Num 8 и угол не будет заметно меняться).

- В процессе работы двигателя удерживать угол тангажа в диапазоне 25-30 градусов.

- Когда значения перицентра и апоцентра будут в районе 160-170 км, выключить двигатель кнопкой Num * .

Самая нервная часть закончилась, мы на орбите, упасть уже некуда.

Этап 2. Выход на промежуточную орбиту

Из-за низкой тяговооруженности, апоцентр до 35 700 км приходится поднимать в два этапа. Первый этап - это выход на промежуточную орбиту с апоцентром ~5000 км. Специфика проблемы - надо разгоняться так, чтобы апоцентр не оказался в стороне от экватора, т.е. надо разгоняться симметрично относительно экватора. В этом нам поможет проекция схемы выведения на карту Земли:

Картина для запущенного на днях Турксат 4А, но это неважно.

Подготовка к выходу на промежуточную орбиту:

- Переключить левый многофункциональный дисплей в режим карты (Левый Shift F1 , Левый Shift M ).

- R , замедлить в 10 раз T ) подождать до пролёта над Южной Америкой.

- Сориентировать блок в положение по вектору орбитальной скорости (носом по направлению движения). Можно нажать кнопку [ , чтобы это делала автоматика, но здесь это не очень эффективно, лучше вручную.

В районе широты 27 градусов надо включить двигатель, и, удерживая ориентацию по вектору орбитальной скорости, лететь до достижения апоцентра 5000 км. Можно включать ускорение 10х. По достижении апоцентра 5000 км, выключить двигатель.

Музыка, по-моему, очень подходит к разгону на орбите

Если всё прошло хорошо, то получим что-то типа:

Этап 3. Выход на переходную орбиту

Очень похоже на этап 2:- С помощью ускорения времени (ускорить в 10 раз R , замедлить в 10 раз T , можно спокойно ускорять до 100х, 1000х не советую) подождать до пролёта над Южной Америкой.

- Сориентировать блок в положение по вектору орбитальной скорости (носом по направлению движения).

- Придать блоку вращение вниз для сохранения ориентации по вектору орбитальной скорости.

- В районе широты 27 градусов надо включить двигатель, и, удерживая стабилизацию по вектору орбитальной скорости, лететь до достижения апоцентра 35700 км. Можно включать ускорение 10х.

- Когда во внешнем топливном баке кончится топливо, сбросить его нажатием D . Запустить двигатель снова.

Сброс топливного бака, видна работа двигателей осаждения

Результат. Обратите внимание, я поторопился выключить двигатель, апоцентр 34,7 тысячи км. Это не страшно, для чистоты эксперимента оставим так.

Красивый вид

Этап 4. Изменение наклонения орбиты

Если вы всё делали с небольшими ошибками, то апоцентр будет в районе экватора. Порядок действий:- Ускоряя время до 1000х подождать подлёта к экватору.

- Сориентировать блок перпендикулярно полёту, вверх, если смотреть с внешней стороны орбиты. Для этого подойдет автоматический режим Nml+, который активируется нажатием кнопки ; (она же ж )

- Включить двигатель.

- Если после маневра по обнулению наклонения останется топливо, можно потратить его на поднятие перицентра.

- После окончания топлива кнопкой J отделить спутник, раскрыть его солнечные панели и антенны Alt-A , Alt-S

Начальная позиция перед маневром

После маневра

Этап 5. Самостоятельное выведение спутника на ГСО

У спутника есть двигатель, с помощью которого можно поднять перицентр. Для этого в районе апоцентра ориентируем спутник по вектору орбитальной скорости и включаем двигатель. Двигатель слабый, надо повторять несколько раз. Если всё будете делать правильно, у спутника ещё останется примерно 20% топлива на коррекцию возмущений орбиты. В реальности, воздействие Луны и других факторов приводит к тому, что орбита спутников искажается, и приходится тратить топливо на поддержание требуемых параметров.Если у вас всё получилось, картинка будет примерно следующей:

Ну и небольшая иллюстрация того, что спутник на ГСО находится над одним местом Земли:

Схема пуска Турксат 4А, для сравнения

UPD

: посоветовавшись с , заменил уродливую самодельную кальку с Орбитеровских Prograde/Retrograde на реально существующий термин «по/против вектора орбитальной скорости»

UPD2

: Со мной связался специалист по адаптации полезных нагрузок для «Бриза-М» ГКНПЦ им. Хруничева, добавил пару замечаний к статье:

- На суборбитальную траекторию (начало этапа 1) в реальности выводится не 28 т, а чуть меньше 26, потому что РБ не заправляют полностью.

- Гравитационные потери составляют всего 1-2%

Теги:

- космонавтика

- Orbiter

- бриз-м

Использование: в ракетно-космической технике и, более конкретно, в составе разгонных блоков (РБ) космических аппаратов, выводимых с базовой на высокоэнергетические рабочие орбиты. Сущность изобретения: РБ содержит бак криогенного окислителя, тороидальный бак (ТБ) углеводородного горючего, жидкостный ракетный двигатель (ЖРД) с узлом крепления двигателя, расположенный по оси ТБ горючего, стержневую ферму (СФ) взаимного соединения баков окислителя и горючего, а также СФ для крепления полезного груза и переходный отсек для соединения с предыдущей ступенью ракеты космического назначения, при этом опорные узлы СФ и переходного отсека установлены на наружной кольцевой поверхности ТБ горючего, а узел крепления ЖРД - на внутренней кольцевой стенке ТБ горючего, в частности, с помощью радиальных пилонов. Этом позволяет снизить массу РБ, используя ТБ горючего в качестве основного силового узла в конструкции РБ и закрепляя непосредственно на нем бак криогенного окислителя и узел крепления ЖРД. 1 з.п. ф-лы, 2 ил.

Изобретение относится к ракетно-космической технике и касается конструкции разгонных ракетных блоков (разгонных блоков) космических аппаратов, входящих в состав ракеты космического назначения и предназначенных для выведения с базовой орбиты на рабочие высокоэнергетические орбиты различных космических объектов полезных грузов. Известен разгонный блок Л для космического корабля "Восток", содержащий расположенные на общей оси жидкостный ракетный двигатель (ЖРД) и тороидальные топливные баки криогенного окислителя (жидкий кислород) и углеводородного горючего (керосин), связанные между собой межбаковым каркасным переходным отсеком и внутренними силовыми балками, при этом ЖРД расположен в центральной части тороидального бака горючего, ограниченной его внутренней кольцевой стенкой, и установлен на силовой раме, закрепленной на внутренних силовых балках, и на внутренней кольцевой стенке тороидального бака окислителя расположена стержневая ферма для крепления полезного груза Недостатком известного разгонного блока является наличие в нем каркасного межбакового отсека, увеличивающего теплопотери к криогенному баку окислителя и ухудшающего весовые характеристики блока. Выполнение бака криогенного окислителя тороидальной формы не является оптимальным с точки зрения обеспечения условий хранения криогенного компонента в космических условиях из-за относительно большой поверхности бака, а также с точки зрения минимизации массы бака из-за наличия в нем цилиндрических вставок. Наиболее близким к предложенному является разгонный блок Д для лунного космического комплекса Л1, содержащий жидкостный ракетный двигатель (ЖРД), тороидальный бак углеводородного горючего и сферический бак криогенного окислителя, связанные между собой через каркасный межбаковый отсек, к которому они соединены с помощью стержневых ферм, при этом ЖРД расположен в центральной части тороидальной бака горючего, ограниченной его кольцевой стенкой, и установлен на собственной силовой раме, закрепленной с помощью внутренней стержневой фермы на межбаковом отсеке, к верхней части которого также подсоединены стержневая ферма для крепления космического объекта и переходный отсек, связывающий разгонный блок с предыдущей ступенью ракеты космического назначения Недостатком данного разгонного блока является то, что соединение между собой баков окислителя и горючего осуществляется с помощью силового элемента, выполненного в виде каркасного межбакового отсека и закрепленных на его торцах двух стержневых ферм. Это приводит к необходимости усиления составляющих частей данного силового элемента для обеспечения достаточной жесткости конструкции, что связано с увеличением массы разгонного блока и соответственно приводит к снижению массы выводимого на орбиту полезного груза. Недостатком является также закрепление силовой рамы ЖРД (узла крепления ЖРД) на каркасном межбаковом отсеке, значительно удаленном от ЖРД, что приводит к увеличению размеров и веса внутренней стержневой фермы крепления силовой рамы ЖРД к межбаковому отсеку. При этом для достижения необходимой жесткости данной конструкции разгонного блока в нее введены дополнительные стержневые стяжки, связывающие силовую раму ЖРД с охватывающим ее тороидальным баком горючего. Задачей изобретения является снижение массы и упрощение конструкции разгонного блока космического аппарата. Решение поставленной задачи обеспечивается за счет того, что в разгонном блоке, содержащем бак криогенного окислителя, тороидальный бак углеводородного горючего, жидкостный ракетный двигатель с узлом крепления двигателя, расположенный по оси бака горючего, силовой элемент взаимного соединения баков окислителя и горючего, а также стержневую ферму для крепления полезного груза и переходный отсек для соединения с предыдущей ступенью ракеты космического назначения, в соответствии с изобретением силовой элемент взаимного соединения баков окислителя и горючего выполнен в виде стержневой фермы, при этом опорные узлы стержневых ферм и переходного отсека размещены на наружной кольцевой стенке тороидального бака горючего, а узел крепления двигателя закреплен на внутренней кольцевой стенке бака горючего. В частном случае выполнения изобретения узел крепления жидкостного ракетного двигателя может быть закреплен на тороидальном баке горючего с помощью радиальных пилонов. Размещение опорных узлов стержневых ферм и переходного отсека на наружной кольцевой стенке тороидального бака горючего и закрепление узла крепления ЖРД на внутренней кольцевой стенке бака горючего обусловливает использование этого бака в качестве основного силового узла в конструкции разгонного блока. Это дает возможность упростить конструкцию и уменьшить массу разгонного блока за счет закрепления бака криогенного окислителя с помощью стержневой фермы непосредственно на баке горючего, исключив из конструкции разгонного блока каркасный межбаковый отсек и дополнительную стержневую ферму. Использование тороидального бака горючего в качестве основного силового узла разгонного блока позволяет также закрепить на нем узел крепления двигателя, расположенного в непосредственной близости от внутренней кольцевой стенки бака горючего, использовав в качестве связующего силового элемента стержневую ферму или радиальные пилоны, установленные на внутренней кольцевой стенке бака. Это позволяет упростить конструкцию, уменьшить размеры и снизить массу силового элемента закрепления в разгонном блоке узла крепления двигателя. Снижение массы разгонного блока позволяет соответственно увеличить массу полезного груза космического аппарата. Использование радиальных пилонов в качестве силового элемента закрепления двигателя позволяет также дополнительно увеличить жесткость тороидального бака горючего, что весьма существенно в случае использования двигательной установки с турбонасосной подачей топлива в ЖРД, в которой толщина оболочки топливных баков меньше, чем в установке с вытеснительной подачей топлива в ЖРД. На фиг.1 схематично изображен общий вид разгонного блока, в разрезе; на фиг. 2 расположение опорных узлов ферм и радиальных пилонов закрепленных на ЖРД на тороидальном баке горючего, вид А. Разгонный блок содержит последовательно расположенные на общей оси сферический бак криогенного окислителя 1, тороидальный бак углеводородного горючего 2 и маршевый жидкостный ракетный двигатель 3 с кардановым узлом 4 крепления двигателя, расположенный в центральной части тороидального бака 2, ограниченной кольцевой стенкой бака. Бак криогенного окислителя 1 жестко закреплен (подвешен) на тороидальном баке горючего 2 с помощью стержневой фермы 5, выполненной из малотеплопроводного материала, например, титана или стеклопластика, при этом опорные узлы 6 крепления фермы 5 на баке 2 расположены, например, на кольцевом шпангоуте 7, установленном на наружной кольцевой стенке бака в его экваториальной плоскости. Кардановый узел 4 крепления двигателя закреплен на тороидальном баке горючего 2 с помощью радиальных пилонов 8, установленных путем приварки на внутренней кольцевой стенке бака 2. Разгонный блок содержит также стержневую ферму 9 для закрепления выводимого на орбиту полезного груза (космического объекта) 10, а также переходный отсек 11, выполненный, например, в виде стержневой фермы, для соединения разгонного блока с предыдущей ступенью 12 ракеты космического назначения. Опорные узлы 13 стержневой фермы 9 и опорные узлы 14 переходного отсека 11, как и опорные узлы 6 фермы 5 крепления бака окислителя, расположены на шпангоуте 7, установленном на наружной кольцевой стенке бака горючего 2. Топливные баки окислителя 1 и горючего 2 содержат внутрибаковые устройства соответственно 15 и 16, внутри бака окислителя 1 размещен также баллон 17 с газом надува. На нижнем торце бака горючего 2 установлен также блок сопел 18 реактивной системы управления разгонного блока. Для снижения массы пилонов 8 в них может быть выполнена перфорация. Поскольку маршевый двигатель 3 разгонного блока закреплен на внутренней кольцевой стенке тороидального бака горючего 2, на наружной кольцевой стенке которого размещены опорные узлы 6 и 13 стержневой фермы 5 крепления бака окислителя и стержневой фермы 9 крепления полезного груза, при полете космического аппарата с базовой орбиты на рабочую орбиту бак горючего 2 выполняет роль основного силового узла аппарата. Размещение опорных узлов 14 переходного отсека 11 на наружной кольцевой стенке бака горючего 2 обусловливает использование этого бака в качестве основного силового узла при выведении космического аппарата на базовую орбиту ракетой космического назначения. При этом в случае использования в разгонном блоке двигательной установки с вытеснительной установки с вытеснительной подачей топлива в ЖРД прочностные свойства бака горючего позволяют использовать его в качестве основного силового узла космического аппарата без усиления его конструкции. В случае использования двигательной установки с турбонасосной системой подачи топлива необходимо усиление оболочки бака горючего в местах установки на нем опорных узлов. В РКК "Энергия" разработаны технические предложения по конструкции разгонного блока, выполненного в соответствии с изобретением. Разгонный блок предназначен для выведения на высокоэнергетическую орбиту полезного груза после доставки его на промежуточную базовую орбиту ракетой космического назначения типа "Молния" или "Союз". В разгонном блоке использована двигательная установка с вытеснительной подачей топлива в ЖРД, что обуславливает повышенные прочностные характеристики топливных баков, поэтому усиления конструкции бака горючего в местах крепления на нем опорных узлов ферм, переходного отсека и узла крепления двигателя не производилось. В данном конкретном случае применение изобретения позволило на 10% увеличить массу полезного груза космического аппарата по сравнению с использованием разгонного блока, выполненного по известной схеме (прототипа).

Формула изобретения

1. Разгонный блок, содержащий бак криогенного окислителя, тороидальный бак углеводородного горючего, жидкостный ракетный двигатель с узлом крепления двигателя, расположенный по оси бака горючего, силовой элемент взаимного соединения баков окислителя и горючего, а также стержневую ферму для крепления полезного груза и переходный отсек для соединения с предыдущей ступенью ракеты космического назначения, отличающийся тем, что силовой элемент взаимного соединения баков окислителя и горючего выполнен в виде стержневой фермы, при этом опорные узлы стержневых ферм и переходного отсека размещены на наружной кольцевой стенке тороидального бака горючего, а узел крепления двигателя закреплен на внутренней кольцевой стенке бака горючего. 2. Блок по п. 1, отличающийся тем, что узел крепления жидкостного ракетного двигателя закреплен на тороидальном баке горючего с помощью радиальных пилонов.

Одна из ступеней ракеты-носителя. При помощи разгонного блока космический аппарат переводится с орбиты, называемой опорной, на другие околоземные орбиты либо выводится на отлетную траекторию к другим планетам.

Первым из советских разгонных блоков, позволяющих осуществлять старт в условиях невесомости, был блок «Л». Первый полет должен был состояться в 1960 г., но из-за недоработок компьютера запуск не был произведен. 12 февраля 1961 г. произошел первый успешный пуск в составе автоматической межпланетной станции «Венера-1». Разгонный блок «Л» создавался для запуска первых межпланетных станций серии «Венера», «Марс» и лунных станций «Луна-4», «Луна-13». Разгонный блок «ДМ», работающий на топливной смеси, в состав которой входит жидкий кислород и керосин, является модификацией блока «Д» космического ракетного комплекса Н1-ЛЗ, который предназначался для полетов на Луну. Блок «Д» был четвертой ступенью в комплексе. Первые три выводили аппарат на низкую орбиту, а пятая разгоняла экспедицию к Луне. Кислородный бак выполнялся в виде сферы и оборудовался теплоизоляцией. Заправка бака осуществлялась кислородом, температура которого около -200 °С. Такая низкая температура кислорода необходима для сокращения потерь в результате испарения, ведь температура кипения жидкого кислорода--183 °С. С понижением температуры увеличивается плотность кислорода и соответственно уменьшается занимаемый объем. Ракета «Протон» с разгонным блоком «Д» использовалась для запуска межпланетных станций серии «Венера» с № 9 по № 16, станций «Вега» и «Фобос», лунных станций «Луна» с № 15 по № 24. Позднее, в 1974 г., начался вывод спутников «Горизонт» и «Экран» на стационарные орбиты с использованием разгонных блоков «Д».

Все новые требования, предъявляемые межпланетными станциями и спутниками связи, привели к тому, что был внесен ряд изменений. Время активного существования увеличилось до 9 ч, и при этом сократилось количество запусков двигателя. Это позволило убрать теплоизоляцию бака двигателя и ряд блоков системы обеспечения запуска.

В настоящее время использование разгонного блока «Д» в составе комплекса «Протон» подходит к концу, но модификация «ДМ-SL» остается в составе комплекса «Зенит». На ракете «Протон» будет использоваться блок «Бриз-М», так как он использует такие же компоненты топлива, по этой же причине остается в строю блок «ДМ-SL» в составе «Зенита». Разгонный блок «Бриз-М», первый запуск которого в составе ракетного комплекса «Протон-М» состоялся 7 апреля 2001 г., обеспечивает выведение полезной нагрузки на низкие, средние, высокие орбиты, в том числе и геостационарные орбиты.

При использовании блока «Бриз-М» увеличивается до 3,3 т масса полезной нагрузки, выводимой на геостационарную орбиту Земли. Модификация, разгонный блок «Бриз-КМ», благодаря возможности многократного включения своего маршевого двигателя, позволяет использовать различные схемы выведения космических аппаратов в космос, в том числе позволяет реализовать групповой запуск на несколько различных орбит. В НПО Лавочкина был разработан разгонный блок нового поколения «Фрегат». Сфера применения - в составе ракет-носителей среднего и тяжелого классов. Может осуществлять вывод на опорные орбиты, геостационарную и геопереходную орбиты, используется на различных участках для стабилизации и ориентации. В 2000 г. произошел первый пуск «Фрегата». В 2005 г. «Фрегат» в составе ракеты-носителя «Союз-ФГ» позволил запустить межпланетную станцию «Венера-экс-пресс».

Что касается перспектив развития, то в настоящее время в ГКНПЦ им. Хру-ничева совместно с НПО «Молния» ведется разработка многоразовых ускорителей типа «Байкал» вместо универсальных одноразовых разгонных блоков. Для реализации этого проекта разгонный блок нового образца должен снабжаться системой спасения, основанной на концепции беспилотного летательного аппарата, который должен возвращаться в режиме дозвукового крейсерского полета на место старта. Необходимо оснащать разгонный блок вспомогательным воздушно-реактивным двигателем и оперением, компоновка осуществляется по аэродинамической схеме.

Для ориентации отработавшего разгонного блока перед входом в плотные слои атмосферы блоки оснащаются реактивной системой управления, после входа в атмосферу управление производится аэродинамическими органами управления. Планирование переходит в моторный полет, реализуемый воз-душно-реактивными двигателями, которые могут быть установлены в носовой части многоразового ускорителя. Для посадки блок может оснащаться колесным шасси самолетного типа. Необходимо оснащать разгонный блок бортовым измерительным комплексом, который будет осуществлять сбор и передачу на космодром информации о состоянии и функционировании бортовых систем.

Первые испытания многоразовых ускорителей ракеты-носителя семейства «Ангара» на масштабных моделях были уже проведены разработчиками. Технология многоразовых разгонных блоков достаточно проста, чтобы могла быть реализована и использована при запуске ракетоносителей уже в ближайшие годы. При оптимизации конструктивно-баллистических характеристик и различных программ управления потери, вызванные применением системы спасения, не превысят 50% от массы полезного груза, выводимого на низкую круговую орбиту. Внедрение таких многоразовых разгонных блоков, помимо снижения удельной себестоимости, позволит сократить поля падения отработавших частей ракетоносителей и разгрузить производственные линии для последующей реализации других проектов.

Страница 51 из 60

ВЛИЯНИЕ РЕЖИМОВ ЧАСТЫХ ПУСКОВ И ОСТАНОВОВ ЭНЕРГОБЛОКОВ НА НАДЕЖНОСТЬ И ЭКОНОМИЧНОСТЬ РАБОТЫ ОБОРУДОВАНИЯ

Анализ исследований работы энергоблоков в режиме глубоких разгрузок диспетчерского графика электрических нагрузок ГРЭС на ночь, на выходные или праздничные дни показывает, что для эффективного ведения режима работы энергоблоков необходимо часть их останавливать в резерв . В этих условиях задачи обеспечения надежности и долговечности оборудования при частых пусках и остановах приобретают исключительно важное значение по двум причинам:

большинство энергоблоков уже отработало свой расчетный ресурс, и в этой ситуации важно определить влияние числа пусков на долговечность оборудования и тем самым обеспечить своевременное планирование производства запчастей и замены оборудования;

энергооборудование, которое привлекается для покрытия пиковых нагрузок, спроектировано на работу в стационарном режиме.

Для выявления влияния переменных режимов на надежность, экономичность и эксплуатационные затраты энергоблоков с турбинами К-160-130 ПОАТ ХТЗ (дубль-блок с котлами ПК-38 и моноблок с котлом ТГМ-94) некоторые из них были специально переведены в режим опытной эксплуатации с частыми пусками и остановами .

На первом этапе исследований в режиме частых пусков и остановов выполнялись контрольные пуски опытных энергоблоков, контроль и анализ пусков, проводимых эксплуатационным персоналом, разработка предложений по улучшению эксплуатационных режимов пуска; сбор материалов по повреждаемости оборудования энергоблоков, работающих в режиме опытной эксплуатации и в обычном эксплуатационном режиме, определение изменения экономичности энергоблоков, определение влияния частых пусков-остановов на коррозию воздухоподогревателей и газоходов котлов опытных энергоблоков, наблюдение за водным режимом опытных энергоблоков, контроль качества металла опытных энергоблоков по специально разработанной программе.

В процессе анализа работы, проведенной на первом этапе, было установлено, что надежность, экономичность, повреждаемость, водный режим и скорость коррозии воздухоподогревателей и газоходов практически одинаковы для опытных энергоблоков и энергоблоков, находящихся в обычной эксплуатации.

С учетом результатов исследований, полученных на первом этапе, а также с учетом времени работы опытных энергоблоков, которое составляло около 100 тыс. ч, на втором этапе была проведена следующая работа: подбор и анализ материалов по повреждаемости оборудования, периодический контроль эксплуатационных пусков (два-три пуска в год), контроль состояния металла оборудования после завершения второго этапа работы.

На первом этапе опытной эксплуатации число пусков опытных энергоблоков было примерно в 2 раза больше, чем любых других энергоблоков этих ГРЭС. В последующие годы по условиям работы электростанций превышения числа пусков опытных энергоблоков над другими не отмечалось (рис. 5.14 и 5.15)

При анализе пусковых режимов дубль-блока на первом этапе исследования были выявлены неудовлетворительные режимы прогрева арматуры узла встроенных сепараторов, коллекторов пароперегревателя, главного паропровода.

Рис. 5.14. Число пусков дубль-блоков 160 МВт с котлами ПК ЗВ в процессе их эксплуатации

В связи с этим был поставлен вопрос о реконструкции пусковой схемы для приближения ее к типовой схеме дубль-блоков 200 и 300 МВт с прямоточными котлами. После внедрения ряда рекомендаций, в частности после врезки сбросных трубопроводов Dy100 и Dy 50 мм 1 и II ступеней встроенного сепаратора, установки байпаса 50 мм с клапаном и задвижки на выпаре из встроенного сепаратора, стало возможным проводить пуски котла на сепараторном режиме при форсировках топки по топливу, соответствующих указанным в типовых инструкциях для энергоблоков 200 МВт с прямоточными котлами, и выдерживать скорости прогрева толстостенных элементов котла, близкие к рекомендуемым (10- 15° С/мин).

Рис 5.15. Число пусков моноблоков 160 МВт с котлом ТГМ-94 в процессе их эксплуатации (обозначения см. на рис 5.14)

С учетом перспективы дальнейшей эксплуатации всех дубль- блоков ГРЭС при переменном графике нагрузок на втором этапе было рекомендовано дальнейшее усовершенствование пусковой схемы для приближения ее к типовой: установка одного ВС на блок, замена задвижек на регулирующие клапаны на трубопроводе после встроенных сепараторов в перегревательный тракт, а также на сбросных трубопроводах Dy 100 мм после встроенных сепараторов в расширитель (рис. 5.16)

Анализ экспериментальных материалов по пусковым режимам моноблоков показал, что ограничений при пусках из-за температурной неравномерности по периметру барабана (А/ «верх-низ») не имеется, максимальные разности температур не превышают допустимых. Форсировка топки, как правило, низкая. Регулирование тепловыделения в топке в начальный период растопки производилось путем уменьшения количества включенных форсунок, а далее изменением давления мазута. Повышение температуры насыщения в барабане не превышало допустимых значений. Температурный режим потолочного, ширмового и конвективного пароперегревателей во всех пусках оценивался как вполне удовлетворительный.

Было отмечено типичное для большинства пусков дубль-блока превышение скорости прогрева ГПЗ над допустимой.

Рис. 5.16. Схема растопочного узла котла ПК-38 дубль-блока 160 МВт:

а - проектная; б - реконструированная

Как правило, максимальная скорость прогрева ГПЗ наблюдалась в момент начала прогрева участков паропроводов за стопорными клапанами. Существенного снижения скорости прогрева ГПЗ-1 дубль-блока удалось добиться открытием их до начала растопки котла. Был опробован также режим прогрева ГПЗ-2 подключаемого корпуса путем прогрева обратным ходом.

Очевиден вывод о необходимости эффективного прогрева тупиковых отводов от основных трасс паропроводов. Так, на отводах к главным предохранительным клапанам дубль-блока и к предохранительным клапанам промперегрева моноблока выполнены постоянно действующие шунтирующие линии, которые поддерживают эти тупиковые участки в постоянно прогретом состоянии. Отводы к БРОУ-2 на дубль-блоках и отводы к БРОУ-1 и РОУ на моноблоках такими линиями прогрева не снабжены, следствием чего является высокая повреждаемость тройниковых соединений на этих отводах.

В связи с неодновременным подключением каждого из котлов дубль-блока к турбине по вторичному пару прогрев тупиковых участков паропроводов перед отсечными клапанами ЦСД осуществлялся неравномерно. Разворот турбины начинался при разности температур пара перед отсечными клапанами до 100- 150° С при пусках энергоблока из неостывшего состояния против допускаемых инструкцией 50° С. Была предложена и опробована методика предтолчкового прогрева указанных участков со сбросом пара через БРОУ-2 неработающего котла и открытием обоих ППГ-2. Это позволило, практически не увеличивая продолжительности пуска, сократить разность температур перед клапанами до 50° С.

Показатели надежности, экономичности и анализ повреждаемости энергоблоков сравнивались с теми же показателями двух других дубль-блоков и трех моноблоков, установленных на ГРЭС и работающих в обычном эксплуатационном режиме. Оценка надежности проводилась по следующим показателям: общему количеству отказов и источникам возникновения отказов, продолжительности и коэффициентам внеплановых простоев, коэффициентам оперативной готовности, наработке на отказ.

Сравнительный анализ надежности котлов дубль-блоков показал, что их наиболее повреждаемым элементом является нижняя радиационная часть, а моноблоков конвективный пароперегреватель. Следующим по количеству повреждений для дубль- блоков является промежуточный пароперегреватель, для моноблоков - испарительные поверхности (топочные краны). Анализ распределения отказов по источникам их возникновения показывает, что наибольшее число отказов котлов дубль- и моноблоков возникает из-за недостатков конструкции, дефектов заводской и монтажной сварки, а также эксплуатационных режимов.

Абсолютное количество повреждений котлов рассматриваемых энергоблоков и энергоблоков, находящихся в обычной эксплуатации, одинаковое.

Количество вынужденных остановов турбин дубль- и моноблоков практически одинаковое и зависит от качества ремонта и уровня организации эксплуатации. Подтверждают это и причины вынужденных остановов, основными из которых являются неплотности трубной системы конденсатора, повышение уровня в ПВД, повреждения подшипников турбины и генератора.

Анализ материалов по изменению экономичности котлов дубль-блоков показал, что максимальная разность потерь с уходящими газами и удельных расходов на тягу и дутье между измеренными значениями для котлов исследуемых энергоблоков и энергоблоков, находящихся в обычной эксплуатации, составляет +0,17%, что находится на уровне точности определения. Снижение экономичности опытного моноблока соизмеримо со снижением экономичности энергоблоков, находящихся в обычной эксплуатации, и составляет примерно 1,2%. Вызвано оно повышением температуры уходящих газов в результате накопления золовых отложений на конвективных поверхностях и увеличением присосов по газовому тракту котлов. Изменение экономичности турбоагрегатов для дубль-блоков составляет примерно 2,2%, а для моноблоков 1%.

Анализ состояния водно-химического режима проводился на дубль-блоке. Максимальное количество отложений на внутренних поверхностях котлов энергоблока не превышало допустимых значений. При сравнении прироста отложений на поверхностях нагрева энергоблоков, находящихся в обычной эксплуатации, и исследуемых энергоблоков не наблюдалось существенного различия в динамике роста отложений. На первом этапе опытной эксплуатации наблюдался заметный занос ЧВД и ЧСД проточной части турбины дубль-блока. Общее количество отложений с учетом неполноты снятия не превышало 1 кг Отложения не вызывали ограничения мощности. Увеличение заноса проточной части турбины можно объяснить интенсификацией вымывания и миграцией отложений по тракту энергоблока.

Водный режим энергоблока на последующем этапе эксплуатации характеризуется более постоянными показателями по содержанию продуктов коррозии в питательной воде. Было отмечено повышенное количество отложений на поверхности нагрева на одном из котлов дубль-блока 160 МВт до 410 г/м2, что превышает установленные для таких котлов нормы - 300 г/м2 В то же время на втором котле исследуемых энергоблоков количество отложений не превышало 130 г/м2. Значительная разница загрязненности поверхностей нагрева этих котлов объясняется не режимом эксплуатации, а качеством проведенной в период капитального ремонта эксплуатационной кислотной промывки, при которой промывочный раствор неравномерно поступал по всем трубам панелей. Такое предположение подтверждается наличием незначительных отложений на тех же поверхностях нагрева, но на других трубах, вырезанных в качестве образцов в этот же капитальный ремонт. Общий занос проточной части турбины низок и соизмерим с заносом предыдущих лет, - до перевода энергоблоков в режим работы с частыми пусками и остановами.

Особое внимание уделялось анализу повреждаемости элементов энергооборудования литых деталей трубопроводов, арматуры, корпусов ЦВД и ЦСД, роторов ВД и СД, корпусов стопорных и регулирующих клапанов высокого и среднего давлений, барабана котла. Анализ результатов контроля показал, что четкой взаимосвязи между числом пусков-остановов и повреждаемостью металла литых деталей и барабана нет . При статистическом анализе повреждений за весь период эксплуатации энергоблоков (1976-1987 гг.) установлено, что ГРЭС должна планировать ежегодно 30% ресурсов на ремонт арматуры и литых деталей паро- и трубопроводов для исследуемых энергоблоков и энергоблоков, находящихся в обычной эксплуатации, а на замену-не менее 10% общего числа деталей, проверяемых в период капитальных ремонтов.

К наиболее потенциально аварийным узлам относятся арматура БРОУ-1, БРОУ-2, тройники в пределах котлов в схемах свежего пара, горячего и холодного промперегрева, все детали, которые расположены вблизи мест ввода различных впрыскивающих устройств. Места повреждений литых деталей в подавляющем большинстве случаев сосредоточены на внутренних поверхностях, в наиболее низко расположенных местах, а также внутри и снаружи в местах радиусных переходов и других концентраторов напряжений. Самым распространенным видом повреждений являются трещины. В местах концентрации напряжений они в основном располагаются по линиям наибольших действующих напряжений от внутреннего давления. На нижних поверхностях внутренних полостей растрескивание носит характер сплошного усталостного и коррозионно-усталостного поражения. Причинами таких повреждений, πο-видимому, являются:

быстрое охлаждение внутренних поверхностей - тепловые удары из-за попадания влаги, что приводит к появлению трещин, ориентированных, в первую очередь, по линиям концентраторов напряжений, а при резком охлаждении - к сплошному растрескиванию на внутренних поверхностях;

быстрый прогрев при пусках, вызывающий возникновение градиента температур по толщине стенки с появлением трещин на наружной поверхности в местах радиусных переходов, а также в любых других местах наружной поверхности, где по толщине стенки имеются различные дефекты литья - рыхлоты, раковины, пористость и др., повышенная толщина стенок литых элементов и меньший ресурс сопротивляемости действию временных напряжений, способствующие более быстрому появлению и развитию таких повреждений в арматуре и других литых деталях по сравнению с трубопроводами.

В немалой степени долговечность основных элементов пароводяного тракта зависит от совершенства применяемой технологии пусков-остановов. Необходимо строго соблюдать ПТЭ и эксплуатационные положения технологии пусков-остановов, постоянно ее совершенствуя с учетом новых теоретических разработок и экспериментальных данных.

Все изменения, происшедшие в металле энергоооборудования за период работы опытных энергоблоков в режиме частых пусков и остановов, характерны и для металла энергооборудования, работающего в обычном эксплуатационном режиме.

В микроструктуре металла существенных изменений не произошло. Содержание легирующих элементов в карбидной фазе изменилось незначительно. Лабораторными исследованиями установлено, что свойства металла практически не изменились. Сварные соединения камер пароперегревателей, паропроводов и соединения типа литья с трубой находятся в удовлетворительном состоянии. Сравнив полученные результаты с данными предыдущих проверок (по дефектограммам), установили, что развития дефектов, выявленных ранее в сварных соединениях, не наблюдалось.

По результатам проведения магнитопорошковой дефектоскопии, металлографического анализа и измерения твердости установлено, что роторы ЦВД и ЦСД турбин, включая осевые каналы, находятся в удовлетворительном состоянии. Состояния внутренних поверхностей нагрева котлов и проточной части турбины опытного энергоблока практически не отличаются от состояния поверхностей блоков, работающих в обычном эксплуатационном режиме. Механические свойства металла практически не изменялись и находились в пределах требований технических условий на поставку. Изменений в структуре металла не произошло. Содержание легирующих элементов в карбидной фазе изменилось незначительно. Исходя из того, что энергоблоки 160 МВт все чаще привлекаются для покрытия неравномерностей графиков электрической нагрузки энергосистем и что они отработали свой ресурс, в процессе дальнейшей эксплуатации необходимо соблюдать оптимальные температурные режимы работы металла энергооборудования и осуществлять проверку и исследование состояния металла проводить в капитальные и текущие ремонты в объеме, предусмотренном действующими инструкциями и другими директивными материалами, обратив особое внимание на состояние литых деталей и арматуры, дополнительного (внеочередного) контроля и исследования металла не требуется.

На основании вышеизложенного можно заключить, что надежность и экономичность котлов, турбин, энергоблоков в целом, специально переведенных в режим работы с частыми пусками и остановами, такие же, как и при обычной эксплуатации. Связь между числом пусков и повреждаемостью элементов энергоободования не обнаружена. В то же время число пусков-остановов, накопленных на исследуемых энергоблоках, с точки зрения малоцикловой усталости металла еще не дает достаточной информации для прогнозирования надежности работы оборудования в рассматриваемом режиме эксплуатации, что требует дальнейшего исследования энергоблоков с обеспечением на них не менее 120 пусков в год и с доведением общего их числа до 1200-1500 . Это позволит решить следующие основные проблемы: определение предельного числа пусков, исходя из долговечности оборудования в пределах расчетного и сверхкритического срока службы; определение влияния частоты пусков на надежность энергооборудования; своевременное планирование производства запасных частей наиболее изнашиваемых деталей и узлов энергооборудования; предотвращение аварийных разрушений остального парка оборудования энергоблоков.