Монтажные работы

Состав операций и средства контроля

| Этапы работ | Контролируемые операции | Контроль (метод, объем) | Документация | |

| Подготовительные работы | Проверить:

Наличие документа о качестве на материалы; Проверка отметок, ширины подготовки основания, наличие приямков пол раструбами; Выполнение очистки основания от мусора, грязи. |

Визуальный Визуальный |

Паспорта (сертификаты), общий журнал работ | |

| Монтаж трубопроводов | Контролировать:

Качество опирания труб на всем своем протяжении на основании; Правильность прокладки трубопровода согласно проекта; Уклоны укладываемых труб; Соблюдение технологии монтажа и выполнения уплотнения стыков. |

Технический осмотр Измерительный Измерительный, технический осмотр |

Общий журнал | |

| Приемка

трубопроводов |

Проверить:

Качество выполненных работ; Испытание трубопроводов; Соответствие засыпки трубопроводов проекту. |

Измерительный, технический осмотр |

Общий журнал работ. Акт испытания трубопроводов. Акт освидетельствования скрытых работ | |

| Контрольно-измерительный инструмент: нивелир, уровень строительный, линейка металлическая, плотномер ГРПТ-2, влагомер ПННВ-1. | ||||

| Операционный контроль осуществляют: мастер (прораб), геодезист - впроцессе выполнения работ. Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. | ||||

Технические требования

СНиП 3.05.04-85* пп. 3.6, 3.51, 3.45, 3.46, табл. 1

Величину зазора торцами соединяемых труб следует принимать для труб диаметром:

До 700 мм -8-12 мм;

Свыше 700 мм- 15-18 мм.

Размеры элементов заделки стыкового соединения железобетонных и бетонных безнапорных труб должны соответствовать величинам, приведенным в таблице.

Максимальные отклонения от проектного положения отметок лотков безнапорных труб не должны превышать +5 мм.

Требования к качеству применяемых материалов

ГОСТ 12586.0-83*. Трубы напорные железобетонные виброгидропрессованные. Отклонения фактических размеров труб типов РТ, РТП, ФТ и ФТП. Технические условия.

То же, для типов РТБ, РТС, РТПБ, РТПС.

Наружная и внутренняя поверхность труб должна удовлетворять требованиям:

Не допускаются трещины на внутренней и наружной поверхности труб;

Раковины, наплывы и сколы бетона на внутренней поверхности глубиной (высотой) не более 3 мм и длиной и шириной не более 20 мм.

Указания по производству работ

СНиП 3.05.04-85* пп. 3.3, 3.4, 3.5, 3.9, 3.12, 3.52, 3.54

Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок, отметок дна и при надземной прокладке - опорных конструкций. Результаты проверки должны быть отражены в журнале производства работ.

Трубы раструбного типа безнапорных трубопроводов следует, как правило, укладывать вверх по уклону.

Предусмотренную проектом прямолинейность участков безнапорных трубопроводов между смежными колодцами следует контролировать просмотром на свет с помощью зеркала до и после засыпки траншеи. При просмотре трубопровода круглого сечения видимый в зеркале круг должен иметь правильную форму.

Допустимая величина отклонения от формы круга по горизонтали должна составлять не более 1/4 диаметра трубопровода, но не более 50 мм в каждую сторону. Отклонения от правильной формы круга по вертикали не допускаются.

При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

Для заделки (уплотнения) стыковых соединений трубопроводов следует применять уплотнительные и «замковые» материалы, а так же герметики согласно проекту.

Стыковые соединения труб, поставляемых без резиновых колец, следует уплотнять пеньковой смоляной или битумизированной прядью с заделкой замка асбестоцементной смесью, а так же полисульфидными (тиоколовыми) герметиками.

Зазоры между упорной поверхностью раструбов и торцами труб в трубопроводах диаметром 1000 мм и более следует изнутри заделывать цементным раствором. Марка цемента определяется проектом.

Соединение железобетонных и бетонных труб с трубопроводной арматурой и металлическими трубами следует осуществлять с помощью стальных вставок или железобетонных фасонных соединительных частей, изготовленных согласно проекту.

10. Монтаж бетонных и железобетонных труб

Монтаж элементов труб осуществляется в соответствии с раскладочными схемами в рабочих чертежах, с учетом геометрических допусков в размерах элементов

Монтировать бетонные и железобетонные трубы необходимо от выходного оголовка к входному оголовку. При портальных оголовках вначале монтируют портальную стенку выходного оголовка, после чего осуществляют монтаж откосных крыльев. Далее выполняется монтаж звеньев трубы, а затем портальной стенки и откосных крыльев входного оголовка. Если проектом предусмотрен первоочередной монтаж оголовков, то монтаж звеньев можно выполнять в любую сторону.

После установки звена в проектное положение строповочные петли, мешающие установке следующего звена и устройству изоляции, должны быть обрезаны заподлицо с поверхностью бетона.

Не допускается срубать петли зубилом или загибать их во избежание скалывания бетона и затруднений при монтаже, т.к. загнутые петли препятствуют установке звеньев в проектное положение.

При монтаже цилиндрических звеньев на сборные лекальные блоки звенья устанавливают на деревянных (не удаляемых) клиньях, обеспечивая при этом проектную величину зазора для укладки цементно-песчаного раствора с использованием металлических воронок для заливки швов и металлических шуровок.

Опускать трубы в траншею следует стреловыми кранами, трубоукладчиками или козловыми кранами.

Для определения вылета стрелы крана L при укладке труб в траншею с откосами рекомендуется пользоваться следующей формулой:

где а - расстояние в от оси трубы до бровки траншеи, м (при траншеи с вертикальными стенками величину а следует брать равной глубине траншеи плюс половина ширины траншеи по дну; в - расстояние от бровки траншеи до выносных опор крана, м (в принимается равным 0,7-1,0 м); в - расстояние от выносных опор до оси вращения крана, м.

11. Монтаж секций гофрированных металлических труб

Перед монтажом секций гофрированной металлической трубы в фундаментной подушке из зернистых материалов вырезают специальное ложе, размеры которого должны отвечать требованиям. Вырезку ложа следует производить автогрейдером, оборудованным профилированным ножом, или начерно экскаватором с последующей отделкой вручную по шаблону. Шаблон может быть изготовлен из листовой стали, досок или фанеры. Радиус криволинейной кромки шаблона должен быть равен радиусу трубы по средней линии гофров.

Шаблон следует устанавливать на два деревянных направляющих бруса, уложенных по обе стороны продольной оси трубы строго по нивелиру с учетом образования строительного подъема лотка трубы. Перемещая шаблон по брусьям и вырезая грунт, создают ложе, в которое затем устанавливают гофрированную трубу. Отклонения профиля грунтового ложа от шаблона не должны превышать 2-3 см.

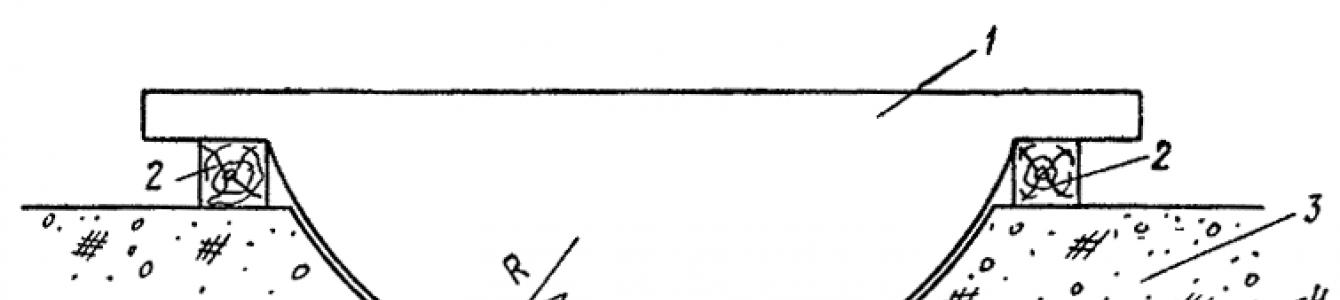

Рисунок 7 – Схема установки шаблона для вырезки грунтового ложа в нулевом слое

1 - шаблон; 2 - деревянные брусья; 3 - нулевой слой; 4 - уровень верха подушки (не должен превышать нижней отметки грунтового ложа)

После установки трубы в проектное положение производят подсыпку грунта в зазоры между поверхностью нижней части трубы и грунтовым ложем. Грунт уплотняют, используя ручные деревянные штыковки диаметром не более 8 см, и дополнительную подсыпку грунта в нижние четверти (до охвата трубы грунтом не менее 120°) с уплотнением ручными электротрамбовками и подштыковкой. Электрическими трамбовками и виброуплотнителями уплотняют грунт на расстоянии 5 см и далее в сторону от гребней гофров. Грунт в гофрах уплотняют штыковками.

Далее нулевой слой непосредственно возле трубы следует доуплотнить машиной с виброударным рабочим органом за один-два прохода машины вдоль стенок трубы. В случае использования для уплотнения грунта пневмокатков доуплотнение нулевого слоя возле стенок трубы следует производить ручными электротрамбовками.

Если трубу устанавливают на плоское основание, то после этого следует подсыпать грунт в нижние четверти трубы с уплотнением ручными электротрамбовками и штыковкой до охвата трубы грунтом не менее чем на 120°. Последующее уплотнение грунта возле трубы производят так же, как при спрофилированном ложе.

В зависимости от местных условий монтировать трубу с болтовыми стыками внахлестку на строительной площадке следует из секций, предварительно собираемых из отдельных элементов на полигонах, или из отдельных элементов.

Во всех случаях, когда возможна доставка секций труб на объект автотранспортом или тракторами и установка их краном, особенно в районах с расчетной минимальной температурой наружного воздуха ниже минус 40°С, способ монтажа из секций должен быть основным. При этом рекомендуется производить монтаж труб «с колес», устанавливая секции сразу в проектное положение после подъема с транспортных средств.

Длину секций следует назначать исходя из заданных проектных длин водопропускных труб. В связи с этим на одном сооружении возможно применение секций различной длины. При назначении длин секций труб необходимо учитывать возможности имеющихся транспортных средств для перевозки конструкций на строительную площадку. В промежуточных секциях число звеньев должно быть нечетным. Длину секций рекомендуется принимать не более 10 м.

Сборку труб следует осуществлять согласно монтажной схеме, имеющейся в проекте производства работ. Монтажная схема должна предусматривать: порядок установки гофрированных элементов при сборке и объединении секций, порядок перевозки секций, порядок установки болтов, схему специальных стяжек и подмостей для крепления труб диаметром более 2 м в поперечном сечении во время сборки.

При монтаже труб следует использовать комплект инструментов: торцевые ключи, ломики, крюки с кольцами, электрические или пневматические гайковерты, молотки.

В комплект поставляемых на строительную площадку болтов должны входить 10 монтажных болтов длиной 75 мм того же диаметра, что и рабочие болты. Эти болты следует применять для временной стяжки гофрированных листов, и они не должны оставаться в конструкции.

Проект производства работ должен учитывать особенности установки металлоконструкций в проектное положение в зависимости от верхнего очертания подушки под трубу. При основании, спланированном без устройства ложа, допускаются монтаж трубы рядом (параллельно проектной оси сооружения) и последующая накатка ее в проектное положение. При спрофилированном ложе основания трубу следует устанавливать краном.

Все элементы конструкции трубы, материалы, инструменты и оборудование должны быть завезены на строительную площадку до начала сборки трубы. При монтаже труб «с колес» доставляются только отдельные элементы для объединения секции.

Монтаж труб с монолитными или сборными оголовками должен начинаться со сборки фундаментной части низового оголовка с последующей укладкой металлических конструкций сооружения (секций, элементов) и завершением устройства оголовков.

Перед началом работ следует проверить наличие маркировки, отбраковать элементы, выправить погнутые места деревянным молотком и разложить элементы и ящики с крепежом вдоль оси трубы.

При отбраковке элементов и крепежа следует проверять маркировку элементов, геометрические размеры элементов и крепежа, качество защитного покрытия.

На каждом гофрированном листе на внутренней его поверхности у второго ряда отверстий для продольного стыка на первом выпуклом гофре должны быть указаны марки стали, элемента и клеймо ОТК завода и заводского инспектора Главмостроя. Марка элемента условно обозначает диаметр трубы и толщину листа. На каждом пакете гофрированных элементов должна быть бирка с указанием марки элемента, марки стали, толщины элемента, диаметра трубы, завода-изготовителя и года выпуска. Геометрические размеры элементов конструкции и крепежа должны отвечать требованиям проекта и настоящей Инструкции.

Поверхность цинкового защитного покрытия труб не должна иметь видимых трещин, забоин, наплывов на стыкуемых поверхностях и мест, не покрытых цинком. Использование элементов с указанными дефектами не допускается. Дефекты защитного покрытия устраняются заводом-изготовителем.

До установки элементов для обеспечения необходимого зазора в болтовых отверстиях следует заранее оплавить в них избыток удержавшейся битумной мастики с помощью оправок эталонного диаметра, нагретых до температуры плюс 130°С.

Соприкасающиеся поверхности элементов и крепежа необходимо очистить от грязи и посторонних частиц.

Вначале необходимо собрать звенья в вертикальном положении (элементы устанавливаются на ребро) с постановкой ограниченного числа болтов (3-4 болта) в середине продольных стыков. При этом один торец элемента должен находиться на наружной поверхности звена, а другой - на внутренней. Во втором ряду продольного стыка не должно быть отверстий на наружных гребнях волн (рисунки 9 и 10).

В правильно собранных звеньях труб все марки элементов должны быть видны. Затем звенья необходимо последовательно устанавливать в горизонтальное положение на деревянные брусья, уложенные вдоль секций трубы так, чтобы продольные стыки в них были на одном уровне, а расположение нахлеста элементов в соединяемых звеньях было строго одинаково.

В секцию звенья объединяются стандартными элементами. При установке этих элементов в местах стыковки трех листов не допускается соприкасание двух листов, входящих в одно звено. Поэтому каждый соединительный элемент одним торцом вводят в зазор между элементами ранее собранных звеньев А и Б.

Рисунок 8 – Последовательность сборки секции трубы из отдельных звеньев

а - величина сдвижки продольных стыков,

1–9 - порядок установки элементов при объединении звеньев А иБ

Рисунок 9 – Схема размещения болтов продольного стыка:

1 ,2 - соответственно 1-й и 2-й ряды болтов внутреннего листа

Рисунок 10 – Схема соединения двух секций соединительными элементами:

1 ,2, 3 - номера и последовательность установки соединительных элементов;

А, Б - торцы соединяемых секций;а - величина шага сдвижки продольных стыков

Продольные стыки в звеньях следует располагать с перевязкой - взаимной сдвижкой на величину а, равную одному - четырем шагам отверстий поперечных стыков. Величину сдвижки для каждой отдельной трубы принимать постоянной.

При установке соединительных элементов (сборке секций и их объединении) болты в количестве 3-4 шт. следует наживлять вначале в средних частях продольных и поперечных стыков. Остальные устанавливаются после объединения в секцию необходимого количества звеньев. Последними ставятся болты в местах соединения трех элементов.

Затягивать болты следует электрическими гайковертами ИЭ-3101 или пневматическими ИП-3103, а также торцевыми и накидными гаечными ключами.

Допускается применение других электрических гайковертов небольшой массы (2-3 кг), обеспечивающих величину момента затяжки 15-20 кгс×м.

При затяжке болтов необходимо следить за правильностью положения плосковыпуклых и плосковогнутых шайб.

При сборке секций труб болты в продольных стыках следует ставить на расстоянии не менее 15 см от торцов концевых звеньев секции. Поставленные в концевых звеньях болты не должны затягиваться, чем облегчается постановка стандартных элементов с заведением их в зазоры продольных стыков между элементами торцевых звеньев.

Перед началом работ следует подготовить элементы, предназначенные для соединения секций, крепеж, а также доставить необходимые инструменты и оборудование.

Монтаж трубы следует осуществлять на спланированном основании либо рядом (вблизи проектной оси трубы). Секции укладывают на деревянные брусья для беспрепятственной постановки болтов в нижней части.

Секции в проектное положение, как правило, следует устанавливать краном. При строповке секций должны быть приняты меры, исключающие возможность повреждения защитного покрытия. Стропы размещают на расстоянии четверти длины секции от их торцов.

Объединение секции следует производить согласно схеме, приведенной на рисунке 10. Вначале торцы секций автомобильным краном устанавливают так, чтобы продольные стыки были расположены на одном уровне, затем устанавливают соединительные элементы.

Перед началом монтажа трубы должны быть выполнены все подготовительные работы.

Если на месте строительства трубы рядом с подготовленным основанием отсутствует ровная площадка, то для сборки трубы следует подготавливать легкие деревянные подмости, располагая их вблизи проектной оси трубы.

По первой схеме трубу следует наращивать стандартными элементами постепенно (цифрами показана последовательность их установки). Элементы переносят и удерживают в необходимом положении специальными крюками. Центрировку отверстий в элементах для установки болтов осуществляют оправками, вставляя их в отверстия, расположенные рядом с отверстиями, в которые вставляют болт. При установке элементов в местах нахлеста трех листов не допускается соприкасание двух листов, входящих в одно звено. Сборку следует производить с установкой минимального количества болтов: вначале ставят 2-3 болта на средних участках продольных и поперечных стыков, после чего производят стяжку в местах соединения трех элементов длинными монтажными болтами, которые затем заменяют обычными. После наживления болтов в звене из элементов 11 и 12 продолжают сборку следующего участка трубы, а в звене из элементов 5 и 6 производят установку и затяжку всех болтов.

По второй схеме вначале выкладывают нижние элементы на всю длину трубы, объединяя их болтами в средней части. Затем устанавливают по два других элемента звеньев через одно звено (см. рисунок 3.5, цифры в скобках). Далее последовательно монтируют оставшиеся элементы пропущенных звеньев, завершая монтаж постановкой и затяжкой всех болтов.

Между звеном, в котором затягивают все болты, и собираемым звеном должно быть не менее трех звеньев с наживленными болтами.

При монтаже труб на строительной площадке могут быть осуществлены также предварительная сборка звеньев и последующее их объединение. Для труб диаметром 2 м и более такая технология сборки является предпочтительной.

Звенья собирают на специально подготовленной площадке с деревянным настилом в непосредственной близости от сооружаемой трубы. Собранные звенья устанавливают краном на основание, подкладывая под каждое звено деревянные брусья и ориентируя их вдоль трубы (после установки и затяжки всех болтов брусья из-под трубы удаляют).

Рисунок 11 – Монтажнаясхема трубы (вид с торца):

а - величина сдвижки продольных стыков;

1–12 - порядок установки элементов при сборке трубы

При сборке труб диаметром более 2 м проектом должны быть предусмотрены переносные подмости для монтажников. Для труб диаметром 3 м устраивают подмости внутри трубы высотой 1,3 м и размером в плане 2×2 м, а также наружные подмости (два комплекта) высотой 1,5 м и размером в плане 1×2 м; при сборке труб диаметром 2 м подмости устраивают высотой 0,5-0,8 м.

Окаймляющие уголки устанавливают, когда в продольных стыках торцевых звеньев трубы болты, расположенные на расстоянии 0,3-0,5 м от торцов, не затянуты.

Приемка смонтированной трубы должна быть оформлена актом.

Добавить в закладки

Запрещается строительство труб, если имеются наледи и ледоходы. На ручьях и реках, которые имеют рыбные нерестилища, устройство труб возможно только с разрешения рыбнадзорной инспекции.

Возвышение бровки грунтовых полотен на подходе к трубе над расчетным уровнем водной основы принимается не меньше 0,5 ма, а для трубы, имеющей напорный либо полунапорный режим, – не меньше 1 ма.

Строительство трубочных оголовков происходит из портальных стенок и пары откосных крыльев, которые заглублены в грунтовое основание ниже глубин промерзания на 25 см и установлены на основание из щебеночных материалов, имеющих толщину 0,1 ма.

Естественную землю ниже глубины промерзания заменяют смесью из песка и гравия.

Трубы подразделяются на 3 группы по несущим способностям: расчетная высота грунтовой засыпки равна 2 мам, 4 мам., 6 мам.

Допустимо для определенных условий строительство трубопроводов с применением труб с другими расчетными высотами и грунтовыми засыпками.

Марки труб состоят из цифробуквенных групп, которые разделены дефисом. При этом в первой группе содержатся обозначения типов, а во второй – диамы в сантимах и полезная длина в децимах, а также номера групп по несущим способностям.

Строительство труб происходит в соответствии с ГОСТ 26633 из тяжелых бетонных смесей, где устанавливается класс прочности на сжатие В 25. Бетонная водонепроницаемость трубы должна иметь соответствие W4.

Трубы ТС, ТБ, ТСП и ТБП поставляются потребителям в комплекте с кольцами уплотнения из резинового материала. Трещины на поверхностях труб недопустимы, исключение составляет усадочная ширина не больше 0,05 мм.

Оголовки трубы с отверстиями 0,5…0,75 м сооружаются из портальных стенок, которые заглублены в землю ниже глубин промерзания на 25 см.

Крылья откосов можно выполнить из монолита марки В15 без арматурной связки и с учетом опалубочного размера сборного железобетонного блока.

Длину труб (Lтр) определяют с помощью формулы:

Lтр=в+2(н-с-d)хм,

где в является шириной полотна земли в мах;

н – это насыпная высота в мах;

с – стеночная толщина в мах;

d – отверстие трубы в мах;

м – коэффициент откосных заложений.

Технология строительства труб из железобетона (водопропускные железобетонные трубы)

Перед монтажом необходимо тщательно проверить трубы на допустимые отклонения согласно ГОСТу.

- Проверить элементы труб на допустимое отклонение по ГОСТу (длина звеньев равна 0-1 см, стеночная толщина равна 0,5-1 см, другие измерения приблизительно – + 1 см).

- Удалить наплывы, бетонные набрызги на стыковочных звеньевых элементах.

- Подобрать все элементы труб по маркам согласно решению проекта.

- Складировать элементы труб в одно место.

Подготовительные работы на месте строения:

- Выбрать и подготовить площадку для строительства. Выкорчевать кустарник и распланировать ее необходимой техникой.

- Принять и поместить материал, оборудование и конструкции в определенные места.

- Разбить ось трубы и котлованный контур.

Геодезическая работа, которая выполняется в строительном процессе, обычно включает:

- устройство сооружения в планах с учетом главных осей и контуров котлована;

- высотную разбивку;

- нивелирование продольных профилей лотков труб.

Устройство в планах происходит с закреплением на местах видимых знаков, по которым имеется возможность точного установления местоположения трубы и ее составляющих элементов. Закрепление происходит обычно при помощи двух столбов, которые устанавливаются по продольным осям труб, с целью обеспечить их сохранность на весь строительный срок, и колышков, забитых по насыпным осям в необходимых местах.

В отдельных случаях на расстоянии 150-200 см от границы котлована происходит строительство обносок из досок, установленных горизонтально, на которых идет разметка характерных фундаментных точек. Сами доски прибиваются к столбам, которые закреплены в землю.

При плановой разбивке нужна строгая выдержка створного положения, которое располагается по осям насыпей.

При выявлении каких-либо неблагоприятных грунтовых или других факторов на местах расположений труб и оголовков требуется их смещение в необходимую сторону. Все отличия от имеющегося проекта необходимо согласовать с проектными организациями и заказчиком, в результате чего будет выбрана наиболее подходящая технология.

Высотная технология заключается в том, чтобы определить поверхностные отметки в местах расположения труб и глубину срезки земли или, наоборот, ее подсыпки под трубы. Работы по грунту, связанные с рытьем котлована и устройством фундамента, выполняются в присутствии инструментального контроля.

При помощи нивелира проверяется соответствие проекту фактической отметки котлованного дна подушечному верху. Аналогичным образом контролируются высотные положения фундамента, а в дальнейшем и устройство труб, и оголовки.

Продольные профили трубы нивелируются непосредственно перед засыпкой и отсыпкой насыпного слоя до отметок по проекту. Необходимые, периодичные и продолжительные дальнейшие наблюдения устанавливаются в соответствии с требуемыми нормами.

Данная технология производится с привязыванием к реперам, которые расположены недалеко от труб.

Работа по исполнению

Котлован получают с помощью экскаваторной копки.

Экскаваторная копка и ручная зачистка котлованов.

Устройство (если есть необходимость) котлованного дна каменным материалом посредством вдавливания с помощью средств утоплений.

Котлован под фундамент, где будут находиться водопропускные трубы, разрабатывается в основном без ограждений (креплений). Лишь в водонасыщенном грунте, при значительных притоках вод и невозможности обеспечения устойчивости стен котлована, земля разрабатывается с учетом крепежной защиты. Укрепление котлованов применимо, если вблизи находятся эксплуатируемые сооружения. Такая технология обеспечивает их устойчивость.

Котлованные очертания и технология их разработок находятся в зависимости от конструкций труб и их фундаментов, от видов и состояний земли. Крутизна откосов котлована назначается при учете котлованной глубины и характеристик разрабатываемой земли.

Если конструкцией предусматривается гидроизоляция или выполняются другие работы, которые связаны с нахождением здесь людей, то расстояние между боковыми поверхностями фундамента и вертикальными стенками котлована применяется не меньше 70 см. Когда подобные работы отсутствуют, данные парамы можно уменьшить до 10 см.

При фундаментном бетонировании без опалубки котлованный размер принимается равным размеру данного фундамента.

Разрабатывая котлованы с откосами, промежуток между фундаментом и подошвой откоса должен быть не меньше 30 см. При копании котлована принимаются меры, чтобы предотвратить заполнение их поверхностной или грунтовой водой. Для этих целей по котлованным контурам отсыпаются земляные валики. При сооружении труб на постоянных водотоках необходимо устроить запруду либо отвести русло в бок при помощи канавы.

Если вода все же попала в котлован, ее требуется удалить или устроить внизу спуск в канаву. Такое обычно возможно при строительстве косогорного водопровода либо механизированного водоотлива. В данных случаях внизу котлована делаются ограждаемые приямки, из которых при помощи насоса происходит откачивание воды. Такие приямки располагаются за фундаментным контуром. Ими обеспечивается водоотвод во время работ с фундаментом, вплоть до засыпки.

По мере того как углубляется котлован, ограждение приямков необходимо опускать. Грунты нескальных пород разрабатывают землеройные машины без нарушений естественных сложений грунтов в основаниях. Недобор составляет 10-20 см. Окончательная чистка котлована происходит перед тем, как устроить фундамент.

На сегодняшний день из различного множества землеройных машин наибольшее распространение в строительстве водопроводов на автомобильных и железных дорогах принадлежит бульдозерам и экскаваторам.

Бульдозер наиболее популярен при устройстве котлованов.

Котлованное строительство бульдозерами является наиболее целесообразным при заложении самих труб и оголовков на одном уровне или имеющихся несущественных различиях.

Для котлована, который не огражден, применяется экскаватор, у которого имеется обратная лопата или драглайн. Преимущество этого механизма – возможность разработать грунт при разных глубинах, что помогает обеспечить устройство котлованов под средними частями труб и оголовков, подошвы фундамента которых закладывают на значительных глубинах.

При разработке ограждаемого котлована целесообразным является применение грейферов.

Во всех ситуациях грунт, который разрабатывают, укладывается за пределами котлована на тех расстояниях, которые могут обеспечить устойчивость стен или ограждений. Навалы земли не должны препятствовать выполнению работ по строительству, монтажу и пропуску воды.

Устройство и строительство фундамента

Существует мелкообломочный и крупноблочный фундамент.

Монтируя фундамент с помощью сборных элементов, вначале требуется уложить блоки оголовков до подошвенного уровня. Потом до этого же уровня заполняются пазухи оголовков фундамента. В последующем с трех боков они засыпаются местной землей, а в местах, где сопрягаются фундаменты разных глубин, – песчано-гравийными либо песчано-щебеночными смесями, которые нужно послойно уплотнить и залить цементным раствором.

Затем фундаментную кладку и оголовки нужно вести с учетом посекционного . Требуется последовательное строительство, от выходных оголовков к входным. Многорядная кладка выполняется при помощи шовной перевязки. Для устройства монолитного фундамента требуется:

- изготовить и установить опалубку;

- доставить готовую бетонную смесь или приготовить ее на месте;

- уложить смесь;

- предоставить необходимый уход, удалить опалубку, засыпать пазухи.

Простота очертаний фундамента позволяет изготовить опалубку в виде инвентарного щита, который используется на многих строительных объектах. Поверхности таких щитов должны быть гладкими. Перед тем как бетонировать, их рекомендуют смазать солидолом. Это в дальнейшем поможет легче отделить щиты от конструкции из бетона.

Для того чтобы загрузить бетонную смесь в секционную опалубку, необходимо применение инвентарных лотков или бадей, которые загружаются на месте или доставляются с бетоносмесительного узла. Уплотнение бетона происходит при помощи глубинных или поверхностных вибраторов.

Устройство сборно-монолитного фундамента происходит в следующей последовательности: на заготовленное основание или подушку требуется установить опалубку между секциями, в имеющееся пространство залить бетонную смесь.

Требования в производстве работ по бетону такие же, как и при устройствах монолитного фундамента. Механизмы и оборудование для фундаментных устройств нужно выбирать с учетом всех технологических процессов по сооружению труб.

Примерным перечнем оборудования выступает: кран, растворосмеситель, бетоносмеситель, вибратор, электротрамбовка, сварочный агрегат, передвижная электростанция.

Повысить эффективность при устройстве труб можно, если организовать процессы изготовления, доставку конструкций и монтаж труб на участке, соблюдая единый комплексный график.

Обязательное условие этих мероприятий – хорошие подъезды и развитые строительные базы. Фундамент и количество оголовков труб в этой ситуации монтируются «с колес». Необходимые элементы снимаются краном с транспортного средства и укладываются в конструкции.

Устройство свайного фундамента очень распространено там, где присутствует слабый грунт. Погружение свай происходит в основном агрегатами, которые включают копровое оборудование на базах тракторов, автомобильных кранов или экскаваторов.

Водопропускные железобетонные трубы: монтаж

Сборные оголовков и тела труб начинают монтировать после фундаментного устройства и пазушной засыпки.

Перед монтажом блоки фундамента и оголовков, звенья необходимо очистить от грязи, а в зимних условиях – ото льда и снега.

Звено или блоки, которые имеют плоскую поверхность нижних граней, нужно устанавливать на цементный раствор. Звенья цилиндрические требуется устанавливать на деревянные подкладки с соблюдением требуемых зазоров между ними и фундаментом. В последующем под звенья подбивается бетонная смесь, тем самым обеспечивается полный контакт звеньев на всем расстоянии.

Раствор нужно подливать с одного бока, при этом контролировать его появление с другого. Затем восполняется недостающий раствор с противоположного бока. Этим обеспечивается полное выравнивание и заполнение швов. Раствор нужен такой, где подвижность составляет около 12 сантимов.

Заполняя вертикальные и горизонтальные швы, можно обеспечить сплошную и монолитную конструкцию трубы на участке, где присутствуют деформационные швы.

Стыковочным швам на звеньях или секциях труб присуща конопатка со всех сторон паклей, которая пропитана битумной смесью. С внутренних сторон швы необходимо на 0,03 м заделать при помощи цементного раствора.

Весь процесс монтажа производится с соблюдением зазоров проекта между звеньями и блоками с той целью, чтобы выдержать секционный размер и не допустить перекрытий деформационного шва.

Гидроизоляция и устройство труб

Основной тип изоляции железобетонных и на сегодняшний день происходит при помощи битумной мастики.

Покрытия устраиваются неармированные (обмазочные) и армированные (оклеенные). Обмазочная гидроизоляция – это два слоя битумной мастики, имеющие толщину 1,5-3 мм каждый по грунтовому слою.

Гидроизоляция с армированием состоит из материальных слоев между трехслойной битумной мастикой по грунтовочному слою.

Поверхности элементов железобетонных труб и их элементов (звенья, плиты перекрытий, насадки и другие) обычно защищаются оклеенной изоляцией.

Гидроизоляция: последовательность работы

- поверхностная подготовка;

- собственно гидроизоляция;

- устройство защитных слоев.

При поверхностной подготовке при работе с конструкцией требуется очищение от грязи, просушка, а в отдельных ситуациях нужно выровнять ее при помощи цементного раствора.

Наносить подготовительный слой из раствора цемента нужно там, где образуются внутренние углы, к примеру, на перекрытиях труб и оголовков перед кордонными камнями, для сливного устройства в многоочковой трубе и т.д.

Первой технологической операцией является гидроизоляция, то есть необходимо нанести на изолируемые поверхности битумный лак, который выступает как грунтовка, с целью заполнить мелкие трещины и поры. Кроме того, он улучшает сцепление битумной мастики и бетонной поверхности.

Существуют и немеханизированные способы грунтовочных устройств при помощи кисточек.

Неармированная гидроизоляция устраивается после того, как высохла грунтовка, но не менее чем через 24 часа после нанесения.

Горячая мастика наносится слоями в толщину 1,5-3 миллима, притом последующий слой после того, как остынет первый. Для этих целей применяются ручные инструменты (шпатель и др.). Повысить качество работы и снизить трудозатраты можно, если использовать механизированные способы, в основном пользуются пневмораспылением.

Армированная гидроизоляция устраивается таким способом: сначала наносится один слой горячего битума и наклеивается слой одного из рулонных материалов. Это же повторяется для последующих слоев. Слой, который будет последним, требуется покрыть мастикой в толщину 1,5-3 мм и выровнять с использованием ручного электрокатка, при необходимости дополнить места, где гидроизоляция оказалась в недостаточном количестве.

Отдельные полотна стыкуются внахлест с 10-сантимовым перекрытием. Первый и второй стык не должны быть один над другим. Последующие стыки выполняются со сдвигом не меньше чем на 0,3 м относительно стыков ранее уложенных слоев.

Рулонный материал наклеивается без образования пузырей, при этом нужно плотное прилегание материала по всем поверхностям. Гидроизоляция разглаживается при помощи электроутюгов, электрокатков.

Устройство защитных слоев необходимо для того, чтобы гидроизоляция не была подвергнута механическим повреждениям при засыпке, учитывая, что она является одним из важных элементов при многолетней эксплуатации и нормальной работе труб.

Обратная земляная засыпка

Железобетонные водопропускные трубы требуется засыпать грунтом после того, как все строительные работы были выполнены и был оформлен соответствующий акт приемки.

Для этих целей подойдет та же земля, из которой возводилась насыпь.

Насыпное возведение над водопропускными трубами делят на два этапа:

- Заполнить грунтом пазухи между фундаментом и стенами котлована.

- Засыпать трубы по звеньевой высоте.

Грунт укладывается одновременно со всех сторон трубы на равную высоту и уплотняется специальными грунтоуплотняющими виброударными машинами, а при их отсутствии применяются пневмокатки. Грунтовая призма отсыпается при помощи наклонных слоев, толщина которых назначается с учетом действующих нормативов.

При движении по отдельному грунтовому слою вдоль труб машина должна начинать работу с удаленного участка, постепенно приближаясь к самим трубам. Уплотнять грунт непосредственно у самих труб можно, если с противоположного бока имеется уже отсыпанный слой земли такого же уровня на всем протяжении труб. При этом отдельное внимание уделяется грунтовому уплотнению у стен труб. Здесь ручная электротрамбовка должна располагаться не ближе 0,05 ма от стены.

Над средними частями труб запрещается переуплотнять грунт, чтобы в последующем избежать конструкционных перегрузок. При значительных насыпных высотах более 10 мов над трубами рекомендуется оставить зону, где плотность понижена. Далее разровнять землю с помощью бульдозера без уплотнений.

Если при строительстве техника, которая передвигается над засыпанными конструкциями или вблизи от них, является более тяжелой по сравнению с временными нагрузками, то требуется дополнительная засыпка, чтобы избежать разрушений в трубе.

Степень грунтовых уплотнений в призменных пределах засыпки оценивается при помощи коэффициента К, определяющего отношение плотности, которая была достигнута, к стандартной максимальной (определяется методом стандартных уплотнений). Последняя приводится в производственном рабочем проекте, в который включены данные геолого-инженерных изысканий. Действующая инструкция требует, чтобы коэффициент уплотнения обеспечивался не менее 0,95. Контроль над плотностью ведется влагомером-плотномером Ковалева. Следует сказать, что в процессах по засыпке труб запрещаются отклонения от К, который равен 0,95, в наименьшую сторону. Ведь при снижении плотности земли значительно уменьшается деформационный модуль и несущие способности труб.

Техника безопасности (ТБ)

Принять на данную работу можно лишь тех рабочих, которые прошли необходимую медицинскую комиссию и вводный (общий) инструктаж по ТБ и инструктаж по ТБ непосредственно на месте работы.

Помимо этого, работники в течение трех месяцев с начала работы обязаны обучиться безопасному методу работы по проге длительностью в 6-10 часов. Окончив обучение, следует сдать экзамен в постоянно действующей комиссии, по результатам которого будет составлен акт, который требуется вложить в личное дело сотрудника.

На строительной площадке должны находиться постоянные или временные санитарно-бытовые устройства: уборные, умывальные, раздевалки, сушилки для одежды, помещения для приемов пищи, душевые, медпункты или аптечки. Работники должны снабжаться питьевой водой.

Администрация строительства должна предоставить рабочим спецодежду, обувь и индивидуальные защитные средства в соответствии с действующими нормами.

Строительным мастерам нужно:

- осуществлять правильное и безопасное ведение строительных и монтажных работ;

- контролировать состояние подмостков и лесов, приспособлений защиты, котлованных креплений и т.д.;

- проверять чистоту и порядок на трудовых местах, на подъездных дорогах и проходах,

- обеспечить освещенность трудовых мест, проверить правильную эксплуатацию подкопровых и подкрановых дорог;

- инструктировать сотрудников по ТБ на рабочем месте в рабочем производстве;

- контролировать применение и правильное использование работниками индивидуальных средств защиты и спецодежды;

- контролировать соблюдение норм переносок тяжести, обеспечить рабочие места плакатами и надписями.

Главное управление по жилищному и гражданскому строительству в г. Москве

ГЛАВМОССТРОЙ при МОСГОРИСПОЛКОМЕ

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ВРЕМЕННЫЕ ТЕХНИЧЕСКИЕ

УКАЗАНИЯ

НА

УКЛАДКУ ЖЕЛЕЗОБЕТОННЫХ ТРУБ

БОЛЬШИХ ДИАМЕТРОВ (1,0-2,5 м) ДЛЯ

БЕЗНАПОРНЫХ КАНАЛИЗАЦИОННЫХ КАНАЛОВ

И ВОДОСТОЧНЫХ КОЛЛЕКТОРОВ

ВСН-27-61

Москва - 1962

«Временные технические указания на укладку железобетонных труб больших диаметров (1,0-2,5 м) для безнапорных канализационных каналов и водосточных коллекторов» разработаны лабораторией дорожно-мостового и подземного строительства НИИМосстроя (руководитель лаборатории Л. Аксельрод, научные сотрудники В. Сахаров и Г. Мощевитин) и согласованы с Управлением дорожно-мостового строительства Главмосстроя, Управлением водопроводно-канализационного хозяйства и Управлением благоустройства Исполкома Моссовета.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящие Временные технические указания являются дополнением к «Техническим правилам на проектирование, строительство и приемку в эксплуатацию канализационных трубопроводов в г. Москве» (ТПК-1-57) и предусматривают правила строительства безнапорных канализационных и водосточных трубопроводов из железобетонных труб диаметром от 1,0 до 2,5. Они обязательны для всех строительных организаций Главмосстроя.

2. Трубы для строительства водосточных и канализационных коллекторов должны отвечать требованиям действующего ГОСТа 6482-53 и технических условий, утвержденных Главмоспромстройматериалами.

3. На стройплощадке трубы принимают по заводским документам, а также по наружному осмотру уполномоченные для этих целей лица.

На каждую трубу завод должен представлять паспорт установленной формы. На внутренней и наружной поверхностях каждой трубы несмываемой краской должны быть четко нанесены следующие маркировочные знаки: марка трубы, дата изготовления, наименование завода-изготовителя, штамп ОТК.

Трубы должны быть забракованы, если они не отвечают действующим техническим условиям.

Особо следует обратить внимание на недопустимость:

а) изломов и трещин, проходящий через всю толщину стенки ствола трубы или раструба;

б) на концах труб более двух околов длиной более 5 см по образующей или окружности трубы;

в) раковистого строения бетона, указывающего на недостаточную его плотность;

г) наличия выступающей из бетона или обнаженной арматуры.

Трубы без маркировки и паспорта принимать не разрешается.

4. Перед укладкой труб выщербины и другие мелкие дефекты, которые не препятствуют применению труб, должна заделать цементным раствором организация, ведущая монтаж.

5. Все строительно-монтажные работы по укладке труб выполняются в соответствии с требованиями «Технических указаний на производство и приемку работ по устройству наружных трубопроводов водоснабжения и канализации» (СН-161-61), указаниями «Правил техники безопасности для строительно-монтажных работ» Госстроя СССР (1958 г.), «Инструктивных указаний по технике безопасности при производстве подземных работ» Главмосстроя (1958 г.).

Геодезические работы при разбивке трассы и монтаже труб следует производить только проверенными инструментами, имеющими паспорта и справки о дате последней проверки.

II. РАЗРАБОТКА ТРАНШЕЙ

6. Разработка и приемка траншей и котлованов должны производиться в соответствии с техническими правилами производства земляных и буровзрывных работ (СНиП, ч. III), а также настоящими Техническими указаниями.

7. Ширина траншеи по дну для труб диаметром 1 м при глубине траншеи до 3 м (с креплением и без крепления) принимается равной внешнему диаметру плюс 1,0 м*; при глубине более 3 м и креплении стенок траншеи на каждый метр глубины добавляется к ширине траншеи по 0,2 м. Ширина траншеи по дну для труб диаметром более 1,0 м принимается согласно указаниям СН-161-61, § 34 равной внешнему диаметру плюс 1,5 м.

При необходимости устройства дренажных лотков или специальных водоотливных приспособлений, сложных искусственных оснований под трубопроводы, а также наличии вблизи траншеи подземных сооружений ширина траншей определяется проектом.

_________________

* Согласно СН-49-59, часть IV, том 1, глава IV-В-1, п. 76.

8. В грунтах естественной влажности траншеи роют с откосами, либо с креплением стенок.

Крутизна откосов траншей, разрабатываемых без креплений, должна соответствовать данным, приведенным в .

Таблица 1

9. Траншеи глубиной до 3 м необходимо, как правило, крепить, руководствуясь указаниями действующих технических условий («Инструктивные указания по технике безопасности при производстве подземных работ», прил. 4, изд. НИИМосстроя, 1958 г.), а глубиной более 3 м - по индивидуальным проектам.

При проектировании конструкций креплений необходимо предусматривать возможность протаскивания труб вдоль траншей.

10. При разработке траншей экскаватором «недобор» грунта допускается на глубину не более 0,2 м; «перебор», как правило, не допускается.

В случае «перебора» на дно траншеи подсыпают слой песка до проектной отметки. Степень уплотнения песка должна быть не ниже коэффициента 0,95.

11. Подчищать дно траншеи до проектных отметок, а также рыть приямки для раструбных и фальцевых стыковых соединений следует непосредственно перед укладкой труб.

Размеры приямков для монтажа стыков соединений труб следующие: длина 1,1 м, ширина D + 1,1 м и глубина 0,4 м,

где D - наружный диаметр раструба или фальца.

После укладки труб приямки засыпают песком и уплотняют. Коэффициент уплотнения должен быть не ниже 0,95

12. Отвалы грунта размещают, как правило, с одной стороны траншеи на расстоянии не менее 0,5 м от бровки.

13. От затопления и размыва поверхностными водами траншеи должны быть защищены отвалами грунта с нагорной стороны, соответствующей планировкой примыкающей территории, а в необходимых случаях водоотводными нагорными канавами, оградительными обвалованиями и др.

14. Разработка траншей ниже горизонта грунтовых вод должна производиться после искусственного понижения уровня грунтовых вод.

15. Искусственное водопонижение при рытье траншеи должно обеспечивать удаление воды при выполнении следующих работ: подготовка естественного или искусственного основания под трубопроводы, зачистка траншей и котлованов, укладка трубопроводов, заделка стыковых соединений, испытание трубопроводов (при незасыпанных траншеях), засыпка траншей.

16. Водоотлив из траншей должен быть организован таким образом, чтобы грунты основания не разрыхлялись восходящим током грунтовых вод.

17. В пучинистых пылеватых, глинистых и суглинистых грунтах дно траншеи следует предохранять от промерзания до укладки труб и непосредственно после укладки или испытания.

Для уменьшения глубины промерзания грунта на объектах, намеченных к строительству зимой, необходимо осенью (не позднее 15 октября) провести вспашку грунта по габаритам траншеи.

Для предохранения основания от промерзания уложенные трубы необходимо сразу засыпать грунтом на высоту не менее 0,5 м над их верхом, а концы труб и колодцы закрывать деревянными щитами.

Примечание. При сухих песчаных и гравелистых грунтах дно траншеи можно не предохранять от промерзания.

18. При рытье траншей в пластичных глинах, а также водонасыщенных грунтах с водопонижением должны быть приняты меры для предупреждения просадок грунта за пределами траншей из-за выноса или оплывания грунта. Необходимо вести наблюдение за просадками сооружений и зданий, расположенных вблизи трассы трубопровода.

Просадки поверхности земли за пределами крепления траншеи не должны превышать 0,5 % ее глубины, при этом их распространение в стороны от траншеи не должно быть более величины, равной глубине траншеи.

III. УСТРОЙСТВО ОСНОВАНИЙ ПОД ТРУБЫ

19. В песчаный грунтах устройство грунтового ложа по форме трубы на дне траншеи ( , тип I) производится по шаблону. Поверхность профиля ложа очищается от камней. Не допускается укладка труб на переувлажненное грунтовое основание.

20. При устройстве песчаного основания в глинистых и суглинистых грунтах толщина слоя песка под трубой должна быть не менее 10 см ( , тип II).

Тип I

Рис. 1. Устройство грунтового ложа по форме трубы на дне траншеи:

тип I - в песчаных грунтах; тип II - в глинистых и суглинистых грунтах

21. Монолитные и сборные бетонные и железобетонные основания под трубы выполняются в соответствии с требованиями проекта.

IV. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ТРУБ НА СТРОЙПЛОЩАДКЕ

22. Железобетонные трубы должны быть разложены вдоль трассы трубопровода в радиусе действия крана, осуществляющего монтаж, на расстоянии не менее 3 м от бровки траншеи

23. В случае невозможности разгрузки труб вдоль трассы они хранятся на приобъектном складе раздельно по диаметрам и заводским маркам.

Трубы диаметром до 1,7 м включительно разрешается хранить штабелями не более чем в два ряда, причем каждая труба должна укладываться на деревянные подкладки. Трубы диаметром свыше 1,7 м хранятся в вертикальном положении.

24. Транспортировать трубы по трассе разрешается на автомашинах либо на волокушах тракторами.

Запрещается перемещать трубы волоком или перекатывать.

25. Трубы диаметром до 1,7 м включительно следует перевозить в горизонтальном положении. Концы труб при перевозке не должны свисать более чем на 0,5 м. Трубы диаметром свыше 1,7 м (до 2,5 м) перевозят в вертикальном положении.

V. УКЛАДКА ТРУБ

26. Трубы укладывают на предусмотренное проектом основание, очищенное от обвалившегося грунта и осушенное.

Примечание. Трубы следует укладывать в соответствии с метками завода, фиксирующими положение лотка и шелыги.

27. Подтаскивать трубы к месту укладки и опускать в траншею разрешается тросом, застропованным посредине с наружной стороны трубы, или с помощью специальных захватных приспособлений.

28. Опускать трубы в траншею следует стреловыми кранами, трубоукладчиками или козловыми кранами.

Рис. 2.

29. Для определения вылета стрелы крана () при укладке труб в траншею с откосами рекомендуется пользоваться следующей формулой:

L = а + б + в,

где L - вылет стрелы в м;

а - расстояние в м от оси трубопровода до бровки траншеи. При траншее с вертикальными стенками величину «а» следует брать равной глубине траншей плюс половина ширины траншеи по дну;

б - расстояние от бровки траншеи до выносных опор крана («б» принимается равным 0,7-1,0 м);

в - расстояние от выносных опор до оси вращения крана, принимаемое для:

крана К-51 - 1,4 м

крана К-102 - 2,8 м

крана К-252 - 3,85 м

Примечание. Справочные данные о весе труб приводятся в . Грузоподъемность кранов и трубоукладчиков, имеющихся в Главмосстрое на 1962 г., дана в .

30. Трубы, как правило, следует укладывать снизу вверх по уклону раструбами вперед, причем гладкий конец трубы вставлять в раструб уже уложенной, а гребень фальцевых труб - в паз уложенной трубы.

31. Перед стыкованием внутренние и наружные поверхности концов труб должны быть очищены от льда, снега, грязи и наплывов раствора и бетона.

Трубы на прямом участке должны быть центрованы так, чтобы в любом месте периметра ширина раструбной щели была бы не менее 10 мм, а зазор между гладкими концами и упорной частью раструба - не более 15 мм.

VI. ЗАДЕЛКА СТЫКОВ

32. Заделка стыков труб должна вестись с отставанием от места укладки не менее чем на 2-3 трубы.

33. Заделка стыков раструбных железобетонных труб для канализации должна начинаться с конопатки раструба на половину его глубины с внешней стороны трубы двумя витками просмоленного каната или пряди с последующей чеканкой увлажненной асбоцементной смесью со стороны торца раструба. С внутренней стороны трубы раструб заделывают цементным раствором ( , а) состава 1:3.

При заделке стыков раструбных железобетонных труб для водостоков вначале конопатят кольцевой зазор на половину его глубины просмоленным канатом или прядью. С внутренней и наружной стороны труб зазоры заделывают и затирают цементным раствором состава 1:3 (по весу) без чеканки ( , б). Внутренняя поверхность заделки должна быть ровной и гладкой.

34. Просмоленным канатом (ГОСТ 483-55) трубы конопатят с наружной стороны. Эту операцию можно выполнять пневматическими чеканочными молотками Р-1, Р-2 и Р-3 или вручную (с помощью чеканки и молотка весом 0,5-1,0 кг).

35. Асбоцементной смесью раструбы заделывают слоями толщиной не более 20 мм с расчеканкой каждого слоя в отдельности. Уплотнять асбоцементную смесь можно пневматическим чеканочным молотком Р-1 или вручную, начиная с нижней части трубы. Раструб заполняется асбоцементом заподлицо с торцом.

Рис. 3. Стыки труб:

а - канализационных; б - водосточных; 1 - конопатка просмоленным канатом или прядью; 2 и 5-заделка цементным раствором с внутренней стороны трубы; 3 - заделка асбоцементной смесью с наружной стороны трубы; 4 - заделка цементным раствором с наружной стороны трубы

Состав асбоцементной смеси (по весу):

асбестовое волокно не ниже IV сорта - 25-30 %;

портландцемент марки не ниже 400 - 70-75 %.

Вода должна добавляться в готовую и перемешанную смесь в количестве 10-12 % от веса сухой асбоцементной смеси набрызгом (смесь должна быть такой влажности, чтобы после сжатия в руке она не рассыпалась).

Зимой при заделке раструбов асбоцементом необходимо соблюдать следующие правила:

а) при отрицательных температурах воздуха сухая асбоцементная смесь должна затворяться сухим мелкокристаллическим снегом или дробленые льдом в количестве 10-12% от веса смеси. Смесь цемента с асбестом до затворения должна быть охлаждена до температуры наружного воздуха и перемешиваться со снегом деревянной лопатой;

б) при температуре воздуха близкой к нулю асбоцементная смесь в теплом помещении должна затворяться холодной водой. При затворении на открытом воздухе следует применять воду с температурой 50-60°.

36. Изнутри трубы швы заделывают после засыпки трубопровода грунтом. В зимнее время в цементный раствор добавляют один из следующих ускорителей твердения: хлористый кальций - 3 % от веса воды; хлористый натрий – 5 % от веса воды, жидкое стекло - 4-5 % от веса цемента. Цемент должен иметь марку не ниже 400.

37. После зачеканки асбоцементные стыки должны быть укрыты мешковиной и увлажнены в течение 1-2 суток.

38. Фальцевые стыки труб заделывают следующим образом:

а) при зазорах 15-20 мм стык с внутренней стороны трубы зачеканивают асбоцементной смесью (30 % асбоцементной крошки, 70% портландцемента марки 400 и 10-12 % воды от веса сухой смеси), а с наружной заделывают цементным раствором;

б) при зазорах от 20 мм и выше стыки заделывают снаружи трубы устройством армированной бетонной муфты, а изнутри - цементно-песчаным раствором состава 1:3.

VII. ЗАСЫПКА ТРАНШЕЙ

39. Траншеи засыпают в соответствии с «Техническими правилами на возведение насыпей и засыпку траншей в г. Москве» (утверждены решением Исполкома Моссовета от 22 декабря 1958 г. за № 70/50).

40. В зависимости от расположения по отношению к проезжей части траншеи засыпают:

а) в пределах проезжей части действующих, строящихся и реконструируемых городских дорог - на всю высоту песком, степень уплотнения которого не должна быть ниже коэффициента 0,98;

б) вне проезжей части городских дорог, на дворовых территориях, на газонах и скверах (если нет специальных указаний в проекте) «пазухи» - песком до половины трубы, а всю остальную часть траншеи - местными грунтами. Степень уплотнения песка при засыпке «пазух» должна быть не ниже коэффициента 0,95.

41. При засыпке траншей необходимо принять меры, предупреждающие смещение и повреждение труб сбрасываемым грунтом. Сбрасывать грунт в траншею бульдозером можно только после подбивки «пазух» трубопроводов и подсыпки труб грунтом на высоту 20-25 см над верхом трубы.

«Пазухи» засыпают песком послойно и уплотняют каждый слой плоскими ручными трамбовками, вибраторами и другими механизмами, обеспечивающими сохранность труб от повреждений. Уплотнение последующих слоев грунта должно быть механизировано.

Для уплотнения поверхностного слоя грунта можно применять самоходные катки с гладкими вальцами и вибрационные машины.

Примечание. Для катков и вибрационных машин высота засыпки песком или грунтом над верхом трубы должна быть не менее 1 м. Для других уплотняющих машин минимальную высоту засыпки над верхом трубы должна устанавливать проектная организация.

42. Гидравлический способ уплотнения грунта путем затопления траншей водой или намыва может применяться для песчаных грунтов. При этом способе производства работ должно быть обеспечено удаление воды из траншеи. Если отвод воды из траншеи обеспечить невозможно, применение гидравлического способа запрещается.

43. Разборка креплений траншей по ходу обратной засыпки производится с обязательным принятием мер против обрушения грунта.

Примечание. Если разборка креплений может привести к повреждению трубопровода, осадке расположенных вблизи зданий и сооружений или опасна для жизни работающих, то засыпать траншеи допускается без разборки креплений. Необходимость оставления креплений в грунте должна быть оформлена актом.

44. В зимних условиях траншеи засыпают в зависимости от территории, на которой расположена траншея:

а) в пределах проезжей части городских дорог - талым песком с уплотнением на всю высоту траншеи;

б) вне пределов проезжей части - талым песком с уплотнением на высоту 0,5 м от верха труб. Верхнюю часть траншеи засыпают местным грунтом, если нет специальных указаний в проекте.

VIII. ПРИЕМКА ТРУБОПРОВОДОВ

45. Предварительная приемка безнапорных трубопроводов для водостоков и канализации должна сопровождаться:

а) приемкой скрытых работ с составлением акта;

б) тщательным осмотром уложенных труб изнутри,

в) проверкой прямолинейности трубопровода на участке между двумя смежными колодцами;

г) инструментальной проверкой отметок лотка в колодцах:

д) визуальной проверкой на герметичность стыковых соединений и сопряжений труб с колодцами.

46. Высота отдельных «застойных» мест, обнаруживаемые путем пробного пуска воды, не должна превышать 20 мм для труб диаметром от 1,0 до 2,5 м включительно.

47. Отклонение оси труб от прямой между двумя смежными колодцами не должно превышать 20 см на интервале 100 м.

48. Отклонение отметок лотков в колодцах от проектных не должно превышать ±5 мм.

49. Трубопроводы для канализации проверяются на герметичность.

В сухих грунтах трубопроводы испытывают на утечку воды путем наполнения колодца водой с верховой стороны участка. При высоких колодцах высота заполнения должна быть не менее 4 м над шелыгой.

Утечка воды не должна превышать величин, указанных в . Испытание может производиться при полной или частичной засыпке труб грунтом. Минимальная высота засыпки должна быть не менее чем до половины диаметра трубы.

В мокрых грунтах трубопроводы испытываются на поступление воды при естественном горизонте грунтовых вод. При уровне грунтовых вод над шелыгой 2 м поступление не должно превышать величин, указанных в .

Таблица 2

ПРИЛОЖЕНИЕ 1

Сортамент железобетонных труб больших диаметров, изготавливаемых управлением Главмоспромстройматериалы (на 1962 год)

|

Завод-изготовитель |

Внутренний условный диаметр, мм |

Внутренний фактический диаметр, мм |

Тип трубы |

Толшина стенки, мм |

Длина, мм |

Тип соединений |

Вес трубы, т |

Примечание |

|

Московский завод железобетонных труб (Филевский) |

Нормальной прочности |

|||||||

|

Повышенной прочности |

||||||||

|

Нормальной прочности |

Раструбы |

|||||||

|

Нормальной прочности |

Раструбы |

|||||||

|

Нормальной прочности |

Раструбы |

|||||||

|

Повышенной прочности |

Раструбы |

|||||||

|

Нормальной прочности |

Подлежат выпуску в 1962 г. |

|||||||

|

Нормальной прочности |

Подлежат выпуску в 1962 г. |

|||||||

|

Нормальной прочности |

||||||||

|

Нормальной прочности |

Примечание. Адреса:

Московского завода железобетонных труб - г. Москва, Г-87, Береговой проезд, дом 2, тел. Г 9-31-23.

ЖБИ № 15 - г. Москва, Ж-88, Ст. Остаповское шоссе, дом 83, тел. Ж 2-56-04.

ЖБИ № 13 - г. Москва, Б-319, Отцевский проезд, дом 9а, тел. Д 7-59-16.

Трубы нормальной прочности предназначаются для укладки на глубину 4 м над верхом трубы, трубы повышенной прочности - на 6 м над верхом трубы.

ПРИЛОЖЕНИЕ 2

Грузоподъемность кранов в зависимости от вылета стрелы

|

Наименование механизмов |

Максимальный вылет стрелы, м |

Вылет стрелы, м |

|||||||||||||||||

|

Грузоподъемность крана (в опорных домкратах), т |

|||||||||||||||||||

|

А. Автокраны грузоподъемностью 5 т (К-51, К-52) |

|||||||||||||||||||

|

Б. Пневмоколесные краны: |

|||||||||||||||||||

|

грузоподъемностью 10 т (К-102, К-104, Лорейн, Ортон) |

|||||||||||||||||||

|

грузоподъемностью 25 т (К-252, К-255) |

|||||||||||||||||||

|

В. Краны на гусеничном ходу: |

|||||||||||||||||||

|

грузоподъемностью 15 т (Э-753, Э-754, Э-801, Э-1004, Харни Шветер) |

|||||||||||||||||||

|

грузоподъемностью 20 т (Э-1252, Э-1254) |

|||||||||||||||||||

|

Г. Трубоукладчик Т-Л-3 |

|||||||||||||||||||

|

Трактор С-80 |

|||||||||||||||||||

ЖБИ представляют собой сложные инженерные сооружения, которые обрели широкую сферу применения в жилом, сельскохозяйственном и промышленном строительстве. Сегодня они созданные на базе высокоэффективных технологий ничем не уступают своим пластиковым и чугунным аналогам. Более того, такие изделия привлекают возможность сэкономить в жилом, сельскохозяйственном и промышленном строительстве объектов.

Качественные способны прослужить свыше 70 лет. При этом такие товары не подвержены бактериальному воздействию, не боятся жары, засухи, влаги и морозов. На данный момент они широко применяются в следующих областях:

- В частном строительстве сооружений;

- В промышленном производстве оградительных элементов, опор и т.п.;

- В обустройстве участков;

- В создании канав, ливневых систем, коллекторов;

- В изготовлении канализационных отводов;

- Для создания стоков.

Выбор таких подходящих изделий зависит от назначения, размеров и сложности установки.

Трубы бетонные канализационные раструбные

Современные обладают пропускным диаметром от 100 до 2400 миллиметров. При этом значение данного параметра непосредственно зависит от размеров, назначения и их типа. Еще одной важной их характеристикой считается стойкость к агрессивным средам. Чтобы улучшить это свойство современные производители стройматериалов добавляют в бетонную смесь различные присадки. Такие компоненты позволяют улучшить сопротивляемость к кислотам и щелочам. Собственно по этой причине используют для изготовления не только коммунальных, но и промышленных стоков.

Учитывая широкую сферу применения указанной продукции, становится ясно, что они должны располагать высокой прочностью, чтобы выдерживать линейные нагрузки. Они выдерживают внутреннее давление от 0,1 МПа до 2 МПа.

Выбирая, следует учитывать, что сегодня производители предлагают несколько вариантов стыков. В частности, их можно устанавливать в раструб или в фальцы. При этом сегодня их все можно условно поделить по сфере применения на напорные и безнапорные изделия. Первый вариант изготавливается либо из чистого бетона, либо с примесями полимеров и стальных вставок. Втулки, сделанные из пластика или стали призваны обеспечить большей устойчивостью к агрессивным средам применения.

Разновидности и размеры определяются по ГОСТ 22000-86.

Основные виды бетонных труб

- ТБПФ;

- ТБПС.

Типы бетонных труб

- Раструбные канализационные со стыковыми соединениями (ТБ).

Такие изделия отличаются тем, что один из их концов несколько расширен. Они относятся к безнапорным. Они предназначены для работы с неагрессивной жидкостью, температура которой не должна превышать 400 градусов. Данные изделия уплотняют при помощи колец, герметика или ударопрочных материалов. Что касается способа установки, то монтаж осуществляется встык. В свою очередь ТБ по государственному стандарту делятся на:

- Т-цилиндрические;

- ТБ с резиновыми кольцами и упорным бортиком;

- ТС цилиндрические со ступенчатой поверхностью;

- ТФП цилиндрические.

- ТБС раструбные канализационные:

Данная разновидность относится к безнапорному типу. Изделия, входящие в состав этой группы, как правило, имеют внутренний диаметр стенок – 400 миллиметров. При этом их длины могут достигать 2500 миллиметров. Чаще всего ТБС эксплуатируют для возведения хозяйственно-бытовых канализационных сетей. Производятся эти разновидности посредством виброгидропрессования. Собственно, применение данной технологии и обусловлены высокие технические характеристики.

- ТБФ фальцевые цилиндрические трубы:

Диаметр раструбных такого типа может колебаться от 400 до 2400 миллиметров. При этом их при выборе таких изделия важно учитывать и другие параметры. В частности, если вас интересуют диаметром в 1600 миллиметров, то по несущей способности ТБФ могут иметь 2 марки в зависимости от площади сечения. Этот параметр определяется по высоте засыпания трубопровода. Трубы диаметром свыше 1600 миллиметров используют при высоте засыпки не более 4 метров. Работая с ТБФ очень важно установить основание по всей высоте грунтом, дополненным послойным уплотнителем.

- ТБПВ фальцевые трубы с подошвой:

Бетонные фальцевого типа, оснащенные подошвой относятся к безнапорным изделиям, которые применяют для проведения трубопровода под землей. Раструбные решения предусматривают использование специальных муфт, которые предназначены для упрощения установки материалов. К достоинствам ТБПВ следует отнести возможность установки на неровной поверхности.

- ТБПС трубы, соединения которых уплотнены резиновыми вставками:

Этот вид производится согласно ГОСТу 20054. Речь идет о цилиндрических раструбных изделиях, имеющих подошву и стыковую поверхность. На их концах имеются специальные втулки, упрощающие монтаж изделий и обеспечивающие конструкции долговечность. Для лучшей устойчивости изготовители дополняют ТБПС специальными резиновыми кольцами.

- 6. Труба бетонная в канаву на заезд:

Диаметр таких может варьироваться от 400 до 2400 миллиметров. Поверхность втулочного конца может быть оснащена кольцами с резинкой. Это обеспечивает изделиям большую плотность и износостойкость.

Трубы бетонные канализационные в свою очередь делятся на:

- трубы бетонные безнапорные

- трубы бетонные дорожные

- прямоугольные бетонные трубы

Монтаж бетонных труб — видео

Следует сразу отметить, что установка канализационных труб является сложным процессом, требующим использования специального оборудования, определенных познаний и навыков. По этой причине лучше обратиться к профессионалам, которые имеют опыт в этой работе, чем пытаться самостоятельно произвести монтаж.

При прокладке канализационных сетей следует учитывать, что муфта бетонных конструкций монтируются в изначальное положение так, чтобы торец совпадал с меткой. При этом если изделия оснащаются кольцами с резинкой, то они должны находиться максимально близко к кольцам муфты. Последние, в свою очередь должны находиться в конической муфтовой щели и заходить заподлицо. Чтобы завести их в указанное место следует использовать конопатку.

После выполнения вышеуказанных действий на окончание второй трубы необходимо добавить дополнительное резиновое кольцо. Желательно, чтобы оно размещалось недалеко от торца. После этого при помощи специального инструмента муфту продвигают к стыкуемой трубе строго по направлению. Параллельно этому действию необходимо произвести закатку кольца на первой трубе. По этой причине монтаж канализации необходимо осуществлять группе специалистов. Самостоятельно справиться с этой задачей физически нереально.

После того, как муфта достигнет отметки на другой канализационной трубе в щель нужно поместить второе резиновое кольцо. Это обеспечит должную водонепроницаемость, которая необходима для правильного расположения колец в стыках. Если добиться этого качества не удастся, трубы прослужат не долго.

Размеры бетонных труб

Размеры труб типа Т

| D у , мм | Тип трубы | Размеры труб, мм | Масса трубы, т | |||||||||

| d i | d e | d 1 | d 2 | t | l | l 1 | l 2 | l 3 | l 4 | |||

| 400 | Т40.50 | 400 | 500 | 530 | 650 | 50 | 5000 | 5100 | 100 | 150 | 75 | 0,95 |

| 500 | T50.50 | 500 | 620 | 650 | 790 | 60 | 85 | 1,4 | ||||

| 600 | T60.50 | 600 | 720 | 750 | 890 | 1,7 | ||||||

| 800 | T80.50 | 800 | 960 | 990 | 1170 | 80 | 5110 | 110 | 200 | 105 | 3,0 | |

| 1000 | T100.50 | 1000 | 1200 | 1230 | 1450 | 100 | 125 | 4,8 | ||||

| 1200 | Т120.50 | 1200 | 1420 | 1450 | 1690 | 110 | 135 | 6,0 | ||||

| 1400 | T140.50 | 1400 | 1620 | 1650 | 1890 | 7,0 | ||||||

| 1600 | Т160.50 | 1600 | 1840 | 1870 | 2130 | 120 | 145 | 8,7 | ||||

Размеры труб типа ТБ

| D у , мм | Размер трубы | Размеры труб, мм | Масса трубы, т | ||||||||||||||

| d i | d e | d 1 | d 2 | t | t 1 | а | l | l 1 | l 2 | l 3 | l 4 | h | h 1 | h 2 | |||

| 400 | ТБ40.50 | 400 | 500 | 531 | 684 | 50 | 76,5 | 44 | 5000 | 5145 | 145 | 365 | 102 | 92 | 11 | 6 | 0,95 |

| 500 | TБ50.50 | 500 | 620 | 651 | 834 | 60 | 91,5 | 59 | 5160 | 160 | 425 | 105 | 107 | 1,5 | |||

| 600 | TБ60.50 | 600 | 720 | 751 | 934 | 1,7 | |||||||||||

| 800 | TБ80.50 | 800 | 960 | 991 | 1210 | 80 | 109,5 | 482 | 125 | 3,0 | |||||||

| 1000 | TБ100.50 | 1000 | 1200 | 1231 | 1498 | 100 | 133,5 | 590 | 149 | 7 | 4,8 | ||||||

| 1200 | ТБ120.50 | 1200 | 1420 | 1451 | 1740 | 110 | 144,5 | 69 | 5170 | 170 | 634 | 115 | 160 | 6,3 | |||

| 1400 | TБ140.50 | 1400 | 1620 | 1651 | 1946 | 147,5 | 74 | 5175 | 175 | 163 | 13 | 7,3 | |||||

| 1600 | ТБ160.50 | 1600 | 1840 | 1871 | 2196 | 120 | 159 | 84 | 5185 | 185 | 654 | 125 | 178 | 9,0 | |||

Внимание! Трубы, диаметр которых превышает 900 миллиметров, должны оснащаться двойным сварным каркасом. Такие раструбные канализационные трубы из бетона производятся по ГОСТ 6482-88. Относительно установки больших труб, важно, чтобы промежуток между стыками составлял 10-15 миллиметров. Кроме того, стыки должны соединяться качественной прядью из пены.

Конструкция бетонных труб

Как устроена железобетонная труба — конструкция

Если еще несколько лет назад их изготавливали из массивных стенок, оснащенных отводами, то современные аналоги гораздо удобнее и практичнее. Стены современных канализационных труб могут иметь либо раздельный, либо общий фундамент. Все зависит непосредственно от геологических условий, в которых предусматривается эксплуатация продукции.

Для слабых грунтов производят с общим фундаментом, что позволяет существенно уменьшить величину давления. В некоторых случаях для большей эффективности производители делают для общего фундамента обратный свод. В таком случае данный элемент выполняет сразу две важные задачи: обеспечивает отток воды и выступает в роли лотка для протекания. Такие изделия производятся из бутового камня.

Если их необходимо установить на дорогах, которые относятся к низким техническим категориям, лучше использовать изделия, имеющие круглое основание из звеньев. При этом хорошо, если они дополнительно оснащены плоской подошвой. В таких трубах звенья могут иметь отверстие диаметром от 1 до 1.25 метров. Толщина их стенок при этом может варьироваться от 14 до 16 сантиметров.

В устройстве подошвенной части располагается сварная сетка, сделанная из арматуры диаметром до 10 миллиметров. Метал, используемый для изготовления данного элемента конструкции должен относится к классу А-II. Вместе с тем, сегодня существует два типа звеньев:

Единственным недостатком указанных классов является не экономичность. Для прокладки канализации из таких материалов необходимо много бетона. Как правило, указанные трубы монтируются под насыпями. Их высота может достигать до 7 метров.

Следует учитывать, что звенья круглых канализационных труб очень тяжело равномерно разместить на базу фундамента или основания. Чтобы в процессе монтажа не допустить ошибки производители предлагают типовой проект звеньев. Помимо этого, можно задействовать дополнительные сетки, которые позволяют укрепить пяту арматуры.

ГОСТ

|

Внутренний диаметр |

|||||

|

Полезная длина |

Минимальная толщина стенки |

Глубина раструба |

Глубина фальца |

||

|

Т, ТБ, ТС, ТФ |

|||||

|

Т, ТП, ТБ, ТС, ТБП, ТСП, ТФП |

2500-3000 |

||||

|

ТП, ТБП, ТСП, ТФП |

|||||

Цены и стоимость бетонных труб

Стоимость ЖБИ зависит от производителя и их назначения. Как правило, они обходятся несколько дороже пластиковых аналогов, но привлекают лучшими эксплуатационными характеристиками. К примеру, в канаву она может стоить в зависимости от производителя и диаметра (300-2000 миллиметров) от 3000 до 50000 рублей за единицу.

Таким образом, мы рассмотрели особенности, разновидности и особенности установки канализационных БТ. Подводя итоги, можно отметить, что они обладают рядом преимуществ сравнительно с аналогами, что обусловлено не только их долговечностью, но и относительно доступной ценой.